来源:https://www.zhihu.com/question/541118941/answer/2555607734

谐波和RV都是少齿差行星传动的衍生,但是在实现少齿差的方式上,谐波采用柔性变形的方式实现,RV利用摆线针轮的方式实现。少齿差的目的是提高减速比,而谐波与摆线不仅提高了减速比更是提高了啮合齿数(相比渐开线少齿差),进而改善了承载,最终表现出对机器人(机械臂为主)产品需求的适应性(高速比,大承载,高精度),因而被大量应用于机器人。

两种减速器单纯从外形或者原理角度说,用3D打印都能制作,但是这没有意义,因为这种只有原理外形而不讨论性能的减速器是没有意义的。

而两者重要的几个性能指标有:精度、负载等两个基础指标,进一步还有效率、速度、寿命、刚度等更为细节的地方。但是一般应用中,最直观感受到的就是精度、负载,最体现国内外产品差距的则是寿命。

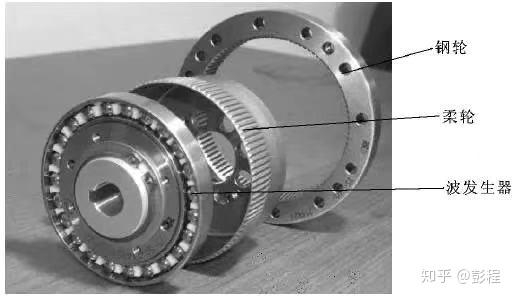

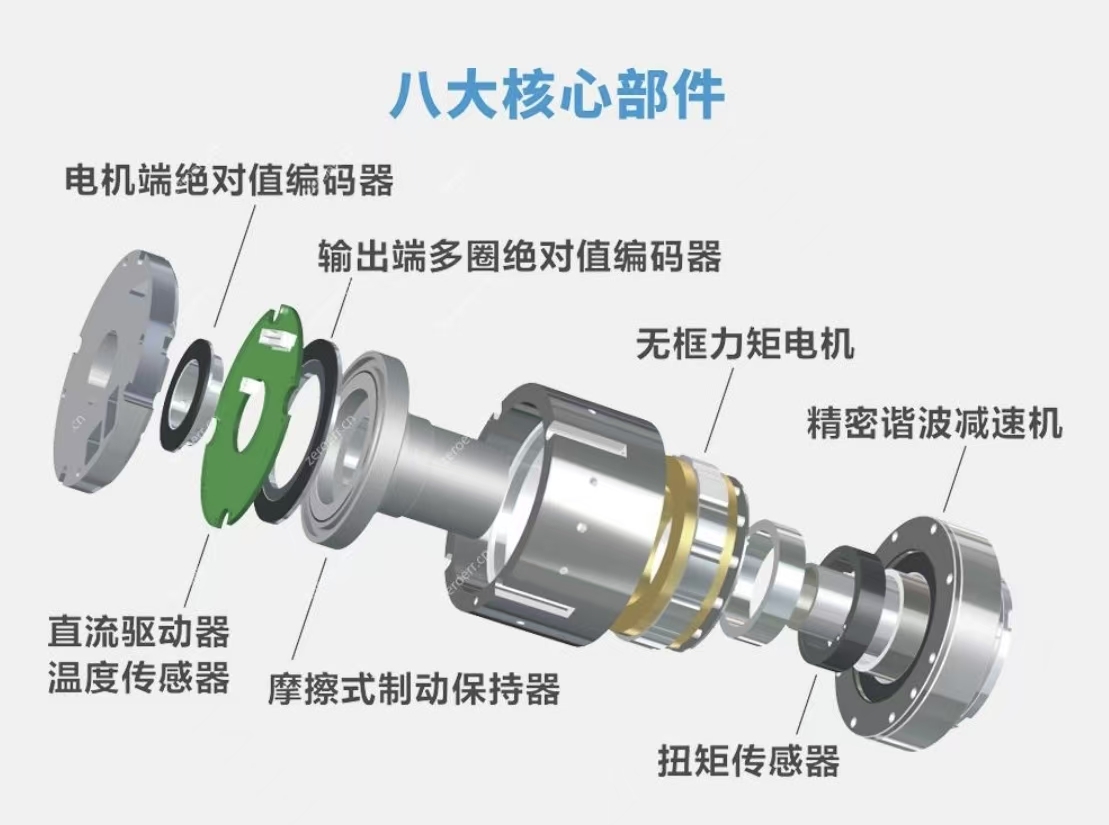

谐波减速器

谐波由于采用了柔性啮合方式,且零部件数量少(三大件+交叉滚子轴承),一般的团队只要了解了行业内常用的材料,然后利用慢走丝方式就能加工制作自己的谐波减速器。由于这种柔性啮合,它可以容易的实现所谓“零背隙”和一个较好的精度(比如减速比波动小),这就使得很多新团队很快就做出了自己的谐波减速器产品,进一步的,在不考虑寿命的情况下,负载能力也不差。

但是,当开始大量生产的时候,慢走丝就不一定是最好的量产方案了,还有其他齿形成型工艺,这部分也已经被国内很多谐波制造商解决,最终表现为和外国产品很接近的使用体验。但是,在寿命问题上,由于需要进一步考虑材料问题和其他设计细节,这个层面就会使得国内外产品拉开差距。

RV减速器

RV是摆线针轮减速器基础上的一种拓展,实际上与RV一样,高精度摆线针轮减速器也是个“卡脖子”问题,与谐波对比看,这种刚性减速器,不依靠柔性变形保证精度,那就全靠设计端、工艺端、装配端等三个环节综合保证减速器的精度问题了。而且零件非常多,还是一个过约束的结构形式,这对量产的工艺提出挑战。这导致相当多的团队一开始都不能搞出一个背隙合理的“量产”产品,更不要说其他指标了。只有那些有基础的公司能搞。

这其中,设计端要考虑齿形修形设计,考虑配合,还有很多细节参数的优化;工艺端要考虑公差,考虑加工设备问题,高精度摆线齿需要磨削加工并反复测量,这当中就需要研发团队有资金支持能搞定加工设备,总之至少能保证加工出(成本合理的前提下)需要的精度;装配端应该需要和前几个配合,在最后环节完成精细的装配。

进一步的,当能生产出一个精度ok,负载ok的RV减速器以后,再一次的回到寿命,也就回到材料(可能还有热处理工艺),寿命不能保证的话,精度和负载就大打折扣。

有条件看视频的话,可以点这个网站,了解摆线减速器加工的过程,与RV类似https://www.youtube.com/watch?v=RwnoFkmcLEo

小结

所以,谐波最先搞定是因为它可以相对容易的做到及格,但是进一步提升做到优秀还要努力。而RV不容易被搞定,是因为其做到及格就很难,这与它刚性传动、过约束结构的特性有关,这种特性对设计、工艺等提出了很高的求。此外,在基础指标之外,如何保证寿命问题,仍然还是国内谐波与RV减速器的大难题。

补充

上述关于国产减速器寿命上有问题的结论,以及其他行业经验来自一些行业内工作人员的反馈,本人没有足够多的实际经验,故仅供参考。为了补充相关数据,我下载了中大力德(国产)官网的RV样本,和纳博特斯克(国外)的RV样本,找了一下有关寿命的参数,感觉好像国内的是对标国外的在写,数据来看,好像一样。

中大力德

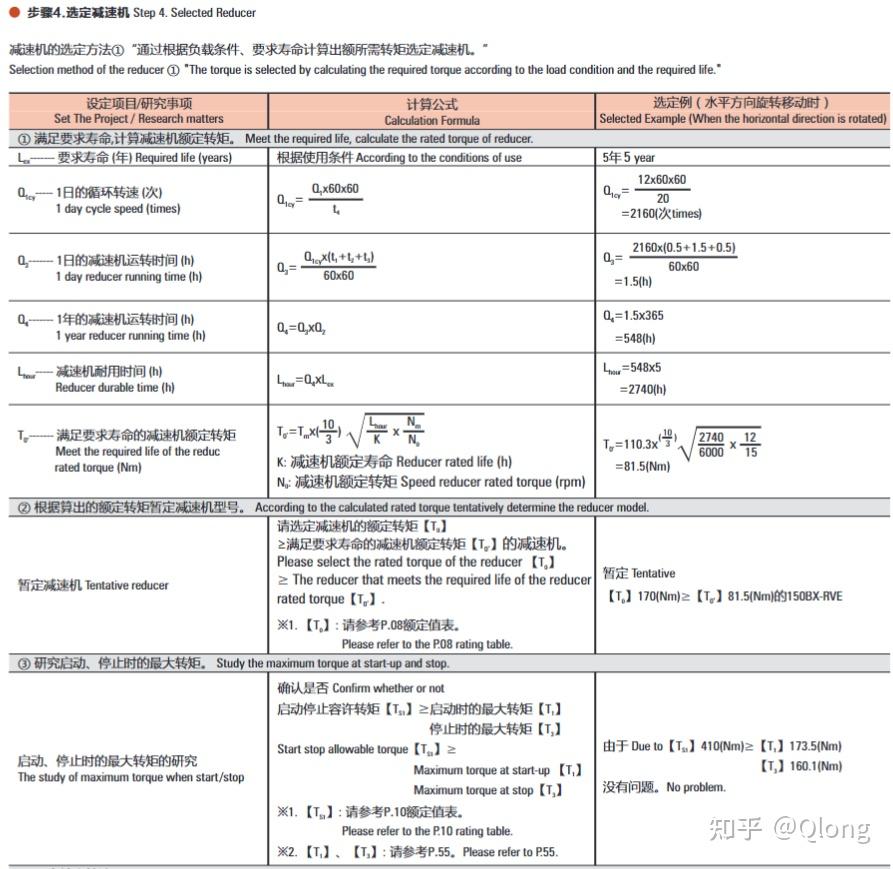

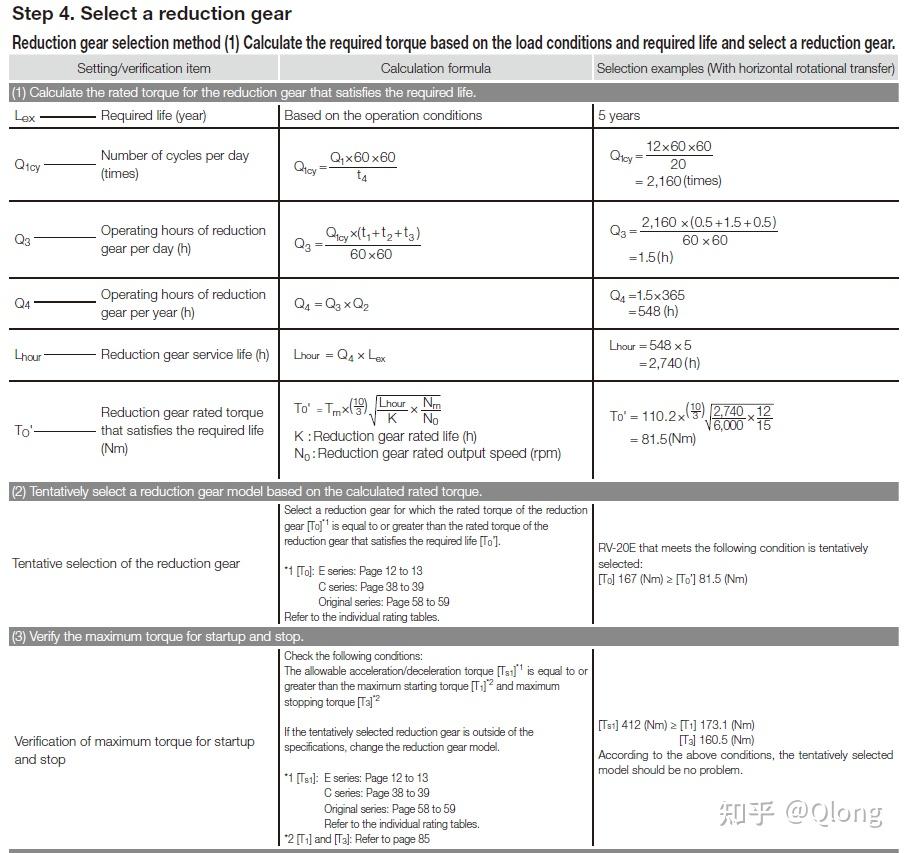

纳博特斯克

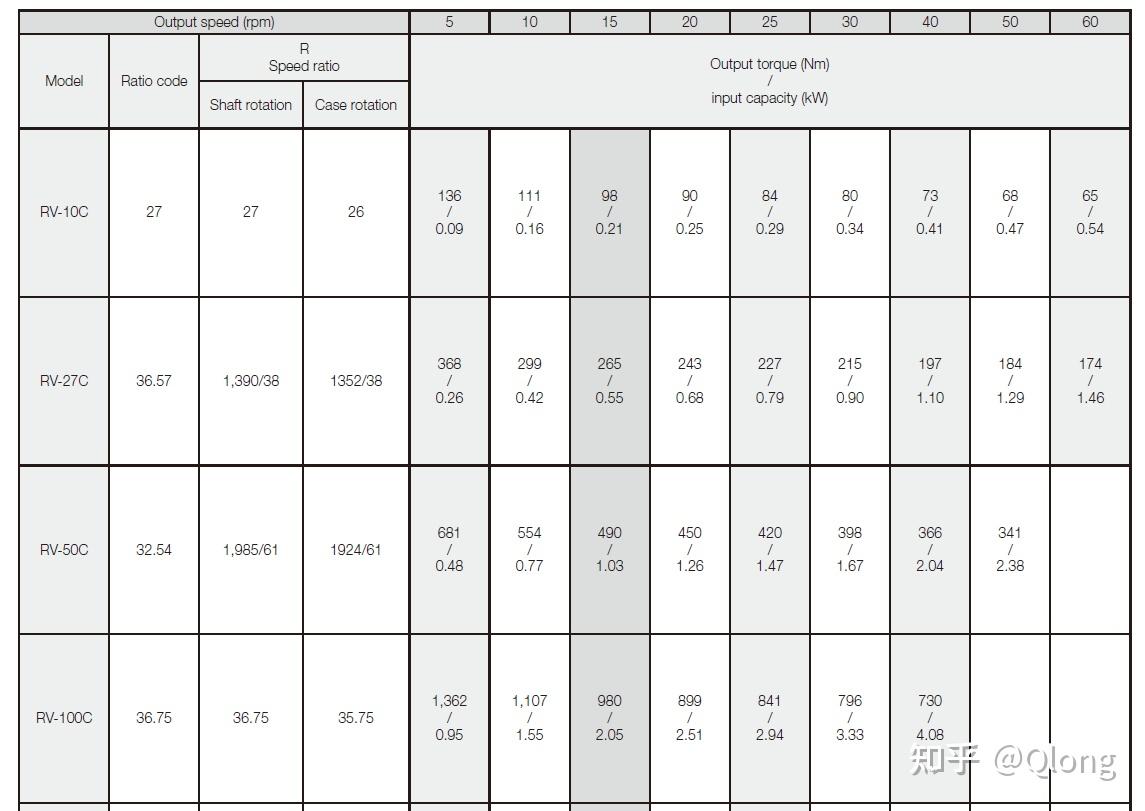

进一步补充一些参数:

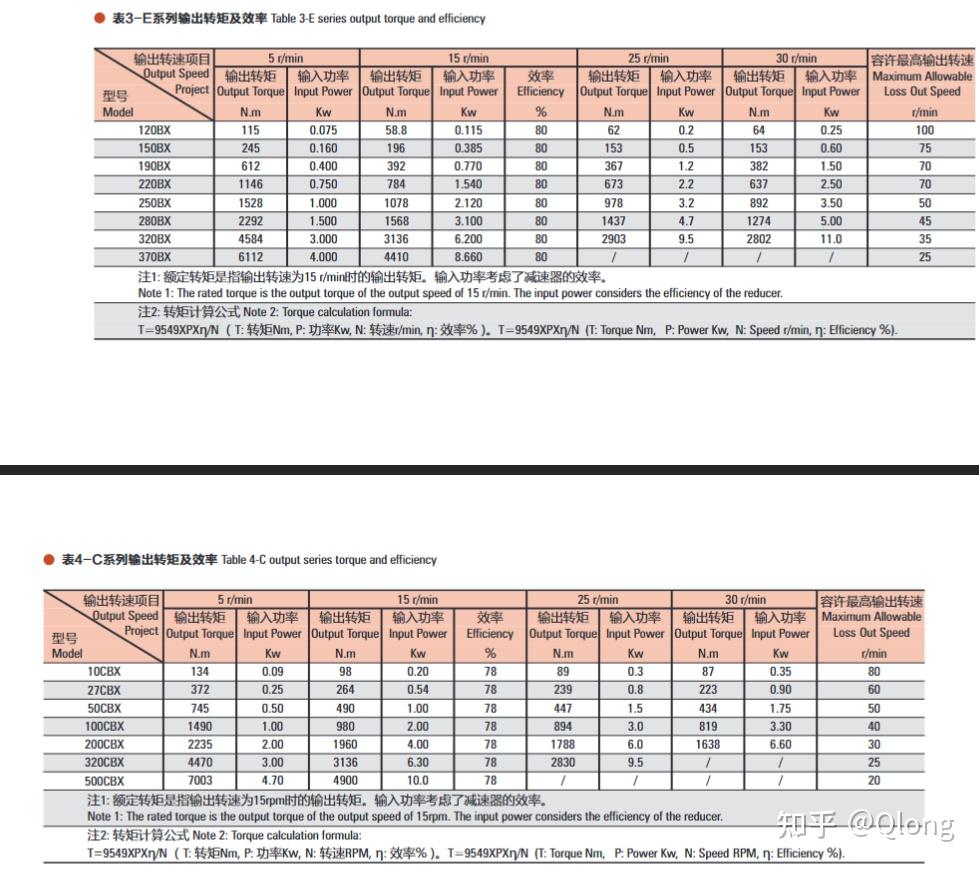

中大力德

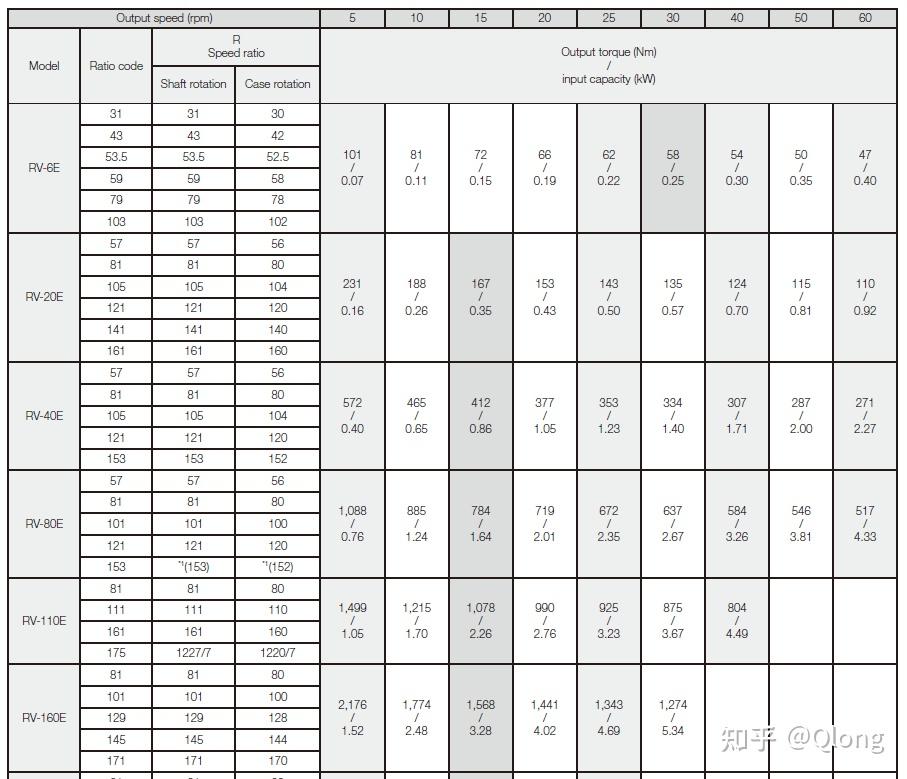

纳博特斯克E系列

纳博特斯克C系列

从数据来看,国内产品同样转速的输出能力其实更强。从数据看,和一些所谓经验好像是相反的。

评论0