来源:https://www.zhihu.com/question/1960299903910650751/answer/1960303782383588651

作者:陈康成

链接:https://www.zhihu.com/question/1960299903910650751/answer/1960303782383588651

来源:知乎

著作权归作者所有。商业转载请联系作者获得授权,非商业转载请注明出处。

灵巧手的传动系统类似于人手的筋腱组织,负责将驱动系统的动力高效、精确地传递至手指各关节。根据具体设计目标,工程师需在齿轮、蜗轮蜗杆、丝杠、连杆与腱绳等多种传动形式中进行综合权衡,以选出最优方案,实现预期的抓取功能与操作灵巧性。

- 齿轮传动:将电机的高速旋转转换为低速、高扭矩输出。其中,行星减速器成熟度高、成本可控,应用广泛;谐波减速器则以其零背隙、高单级减速比、轻量紧凑的特点见长,虽成本较高,但无疑是高性能灵巧手的优选方案。

- 蜗轮蜗杆:提供大传动比和反向自锁功能,运动平稳,适合需断电保持位置的场景。但其传动效率较低(通常为40%–60%),易发热,长期高负载运行可能影响寿命。

- 丝杠传动:将旋转运动转化为直线运动。滚珠丝杠效率高、寿命长,是当前主流选择。

- 连杆传动:通过刚性连接传递运动,结构可靠、成本可控,适用于驱动器后置、空间受限且需高负载高可靠性的灵巧手设计。

- 腱绳传动:模仿人体肌腱的牵引方式,具有布局灵活、远端轻量的优点,特别适合高仿生、多关节协同及需柔顺精细控制的灵巧手结构。

一、齿轮传动

1. 齿轮传动的定义

齿轮传动是指利用齿轮副将微型电机的旋转运动进行传递与转换(包括减速、增力、改变方向),并最终驱动手指关节实现精确运动的机械系统。在此领域中,行星齿轮减速器与谐波减速器是目前应用尤为广泛的两种技术方案。

行星减速器凭借其高刚性、高功率密度和高扭矩容量,尤其适用于高负载灵巧手关节,且寿命表现优异,部分产品可达10万小时;其微型化进展显著,直径可小至4mm,常用范围为6-10mm,预计将成为灵巧手最主要的驱动方案。

相比之下,尽管谐波减速器拥有高减速比、高精度和结构紧凑的优势,但其固有的结构弹性会导致传动回差,且在进一步微型化时面临制造挑战与高昂成本(微型产品单价常高于千元)。这也因此限制了它的普及应用。

2. 常用齿轮类型

1)行星减速器

微型行星减速器是灵巧手中实现精密传动的核心部件,其核心功能是将电机的高速、低扭矩输入转换为低速、高扭矩输出,进而为手指运动提供强大动力。

它由四大基本组件构成:位于中心的太阳轮(输入轴)、环绕太阳轮的多个行星轮、承载行星轮的行星架(输出轴),以及最外侧固定的内齿圈。

工作时,电机驱动太阳轮旋转,带动行星轮进行“自转”;由于行星轮同时与固定的内齿圈啮合,这种啮合关系迫使行星轮在自转的同时围绕太阳轮“公转”,从而驱动行星架以降低后的转速和增大后的扭矩输出动力。

特点:行星减速器能以紧凑的尺寸输出大扭矩,并具备高刚性和运动精度,这对灵巧手稳定、精准的抓取至关重要。然而,其多齿轮啮合的结构也导致制造成本较高,且存在轻微的传动背隙。总的来说,它是灵巧手在空间、扭矩和成本之间取得平衡的一项高效而可靠的解决方案。

2)谐波减速器

谐波减速器是一种基于弹性变形原理实现精密传动的高效减速装置。它由三个核心部件构成:一个固定在壳体上的刚性刚轮、一个通过输出轴与负载连接的柔性柔轮,以及装配在柔轮内部、由输入轴驱动的椭圆形波发生器。

工作原理:当波发生器在电机驱动下旋转时,其椭圆形轮廓会迫使薄壁的柔轮发生周期性的弹性变形,使其齿与刚性内齿圈在椭圆的长轴两端区域进行啮合,而在短轴区域则处于脱开状态。随着波发生器的连续转动,柔轮与刚轮齿之间通过这种“啮入-啮出”的错齿运动,将输入的高速旋转转换为输出的低速、高扭矩旋转。

特点:谐波减速器极高的传动精度和接近零的背隙,能够提升灵巧手运动控制平滑性与定位精度,是实现精细操作的关键。同时,它结构紧凑、单级传动比大,并能提供高扭矩输出。

然而,其柔轮的周期性弹性变形也带来了对材料疲劳寿命的严苛要求,存在一定的扭矩上限,且过载或冲击可能造成不可逆损伤。此外,在启动和制动时可能出现的扭转柔度问题也需要在控制系统设计中予以考虑。

二、蜗轮蜗杆传动

1. 蜗轮蜗杆传动定义

蜗轮蜗杆传动是一种用于传递空间交错轴间运动和动力的机械装置,其核心构成是蜗杆(通常作为“主动件”)与蜗轮(通常作为“从动件”)。

工作时,蜗杆作为输入轴旋转,其螺旋齿连续地推动蜗轮的齿部,从而将运动与动力传递给作为输出轴的蜗轮。这种啮合方式实现了大减速比,并且最关键的是,当蜗杆的导程角足够小时,会产生反向自锁效应,即蜗轮无法反向驱动蜗杆,从而将输出端锁定。

2. 蜗轮蜗杆传动特点

蜗轮蜗杆传动的核心特点在提供较大的单级减速比和与反向自锁特性,这使其在需断电位置保持的灵巧手关节中具有不可替代的优势,能显著提升系统的安全性与能效。然而,这一特性也导致了其传动效率较低,摩擦产生的热量较为显著,因此通常不适合需要高频、高速运动的场景,以及对润滑和制造精度有较高要求的场景。

优点:

- 具备较大单级传动比:单级传动比可高达50:1-100:1。

- 反向自锁特性:当摩擦角>导程角时自锁,可防止外力导致关节位移。例如,抓握物体时,电机无需持续通电即可保持位置,极大降低了能耗。

- 传动平稳:蜗杆与蜗轮的啮合是连续的螺旋线接触,同时参与啮合的齿数多,传动过程较平稳。

缺点:

- 传动效率低(通常仅为40%~60%):啮合齿面之间存在较大的相对滑动摩擦,传动效率通常低于行星减速器传动。

- 易发热磨损:以滑动摩擦为主,在高速或长期连续运行的工况下易产生严重的发热问题。同时,这也会导致蜗轮(通常为较软材料)的磨损速率相对较高,在需要维持高精度的应用中需定期检查与更换,从而带来了较高的维护成本。

- 存在反向间隙:反向间隙也称为回程差,指当蜗杆反向转动时,蜗轮不会立即跟随运动,存在一个微小的空程。这会影响控制精度。

适用场景:采用蜗轮蜗杆传动灵巧手,凭借其反向自锁特性,能够在断电后稳定维持抓握力,特别适用于对安全持握与结构紧凑性要求极高的场景。适合抓取危险品、执行工业装配与检测等长时间静态持握任务,或在空间受限的指关节处实现低速、高负载的平稳操作。

三、丝杠传动

1. 丝杠传动定义

丝杠是一种将旋转运动精确地转换为直线运动的机械传动装置。在灵巧手中,它通过螺杆(丝杆)与螺母之间的螺旋啮合,把驱动电机的旋转,转化为手指关节的伸缩或开合,从而实现对抓握力和位置的精确控制。其核心作用是为灵巧手提供高精度、高刚度的直线驱动。

根据其传动原理与结构,灵巧手中应用的丝杠主要分为以滑动摩擦为主的梯形丝杠,和以滚动摩擦为主的滚珠丝杠与行星滚柱丝杠三大类。

2. 常用丝杠类型

1)行星滚柱丝杠

行星滚柱丝杠主要由丝杠、螺母、滚柱、内齿圈及保持架等部分组成。其中,丝杠为主动件,螺母为从动件。工作原理:将行星齿轮的构思与螺旋传动相结合。在主螺纹丝杠的周围,通常会行星式地布置6~12个螺纹滚柱。通过将多个螺纹滚柱作为中间传动元件,在丝杠和螺母之间实现滚动摩擦传动。

特点:相比其它类型丝杠,行星滚柱丝杠具有极高刚性、承载能力与抗冲击性,并具有超长寿命和高效率。然而,这些高性能的代价使其结构复杂、制造成本极为高昂,且在指关节尺寸下的微型化难度极大,因此目前主要应用于对成本不太敏感、追求极致可靠性和高负载的高端科研及特种灵巧手中。

2)滚珠丝杠

滚珠丝杠主要由螺母、丝杠、滚珠构成。在工作过程中,当丝杠被电机驱动旋转时,由于滚珠卡在丝杠和螺母的滚道之间,丝杠的旋转力会通过滚珠传递给螺母,进而带动螺母沿着丝杠的轴线做精确的直线运动。

特点:滚珠丝杠通过滚珠媒介实现滚动摩擦传动,具备高效率(>90%)、高精度、高刚性及长寿命等优点。其结构紧凑、运动平稳,在微型化设计中能实现优异的响应速度。

然而,其传动可逆,无自锁能力,需额外制动。在灵巧手应用中,它因在精度、效率与紧凑性间的实现良好平衡,成为指关节高精度直线驱动的主流方案,尤其适用于空间受限、对动态性能有要求的中低载荷场景。

3)梯形丝杠

梯形丝杠的构成是所有丝杠类型中最简单的。它没有滚珠、循环器、预紧装置等复杂结构,是一种纯粹的滑动摩擦副,主要由丝杠和螺母两大部分构成。在工作过程中,当电机带动丝杠旋转时,丝杠的梯形螺纹斜面与螺母直接接触并产生滑动摩擦,直接驱动螺母沿着丝杠的轴线做直线运动。

特点:梯形丝杠以滑动摩擦为核心的工作原理,具有结构简单、成本低廉和可靠自锁性的优点;但同时也存在传动效率低、磨损较快和定位精度不高的固有缺点。

在灵巧手的应用中,它主要定位于对成本极度敏感、对动态性能要求不高的简易或教学型灵巧手。在未来,它将逐渐被性能更优异的滚珠丝杠等传动方案所替代。

四、连杆传动

1. 连杆传动定义

连杆传动是指通过刚性连杆构件(如杆、销、铰链等)构成的传动机构。其本质是基于刚体运动学原理,通过预设的连杆长度、铰链位置及运动约束,构建“驱动源 – 连杆机构 – 关节” 的运动传递链,确保驱动端的运动能精准、高效地传递到执行端(手指关节),同时满足灵巧手对操作精度、力控制的需求。

2. 连杆传动特点

优点:

- 高刚度与承载能力:传动链刚性远高于腱绳,无弹性形变,力传递效率高,适合高负载、高冲击场景。

- 高定位精度与重复性:刚性机构可有效减小背隙,同时避免腱绳易出现的蠕变、迟滞问题,确保运动控制精准、响应迅速。

- 高可靠性与耐久性:无腱绳的磨损、断裂风险,维护需求低,寿命更长。

缺点:

- 设计复杂与加工成本高:对关节轴线平行度、连杆尺寸精度极为敏感,导致设计、制造和装配成本高昂。

- 运动耦合与自适应差:机构本身常引入运动耦合,难以实现如欠驱动腱绳传动那样的纯被动自适应包络,抓取不规则物体时灵活性较低。

- 空间利用率低与小型化困难:刚性杆件占用空间大,不利于在拟人手指的有限空间内布局,制约了手部的小型化和轻量化。

连杆传动在灵巧手中常与齿轮、丝杠等传动方式结合使用,以优化传动效率、改变运动方向或实现特定的运动解耦,从而在保证刚度和精度的前提下,增加有效的被动自由度。

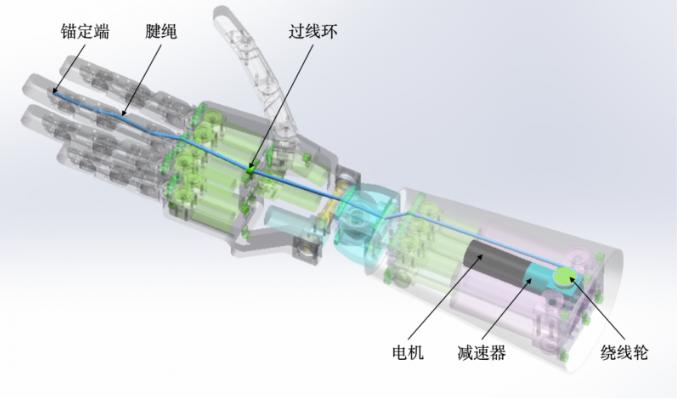

五、腱绳传动

1. 腱绳传动定义

灵巧手腱绳传动是一种仿生驱动方式,其灵感来源于人类手部的肌腱系统。工作原理:驱动器(通常安装在手掌或小臂内)通过收拢或释放腱绳,像牵线木偶一样,将力量和运动远距离传递到手指的各个关节,从而控制手指的弯曲和伸直。

2. 腱绳传动特点

优点:

- 驱动部分与执行部分解耦,有利于实现手指和手掌轻量化—— 可以将沉重、体积大的电机和减速器全部从手指移出,集中放置在手掌、手腕甚至前臂内。

- 结构紧凑,布局灵活 —— 腱绳可以穿过非常狭小的空间,轻松实现多关节、多手指的驱动。

- 固有的被动柔顺性—— 腱绳本身具有一定的弹性,并且在张力控制下,当手指与物体接触时,能产生被动的形变和适应性。有利于抓取形状不规则、易碎的物体,能实现类似人手的“包络抓取”,提高抓取的稳定性和安全性。

缺点:

- 控制复杂度极高:腱绳的摩擦、弹性变形及滑轮组路径易引入非线性因素,且单根腱绳常同步驱动多个关节,易导致关节运动耦合;同时腱绳存在预紧力,需通过复杂算法抵消输出误差,整体对控制算法要求严苛,大幅增加精确力控与位控的实现难度。

- 寿命短且维护成本高:腱绳在绕过滑轮、穿管过程中易因持续摩擦出现磨损甚至断裂,长期使用还易发生蠕变,需频繁校准预紧力;粉尘、高温等恶劣环境会进一步加剧损耗,导致平均寿命偏低;此外需定期进行维护与部件更换,整体维护成本较高,影响系统可靠性。

- 结构与负载适配性差:腱绳布线操作难度大,且自身负载能力较弱,无法满足特定工业场景下的高负载抓握需求,适用范围受限。

3. 腱绳主要用材

在灵巧手的腱绳传动设计中,腱绳需反复承受动态张力、适配手指关节的弯曲运动,并在狭小空间内实现低损耗传动。因此,腱绳材料选择需以高抗拉强度、低摩擦系数、优异柔性与疲劳耐久性为核心准则。

基于材质属性差异,当前灵巧手常用的腱绳材料通常可分为钢丝绳和高分子纤维绳(例如超高分子量聚乙烯纤维)两大类:

1)钢丝绳

作为灵巧手的腱绳材料,钢丝绳的核心优点在于其高刚性、高强度和优异的耐磨性;高刚性确保了力的传递精确、响应迅速,高强度使其能承受较大载荷,而金属材质带来的耐磨性则延长了在频繁滑动下的使用寿命。

然而,钢丝绳的缺点也相当突出:其耐弯曲疲劳性能较差,在小的回转半径下工作时寿命显著缩短,同时末端固定困难,存在不可预测的断裂安全风险;这些因素共同限制了它在需要高度灵活、轻量化和长寿命的灵巧手设计中的应用。

2)高分子纤维

UHMWPE(超高分子量聚乙烯)纤维是当前灵巧手腱绳传动方案的理想材料之一。作为目前商业化纤维中比强度与比模量最高的品种之一,它集高强度、高模量、低密度、耐磨损以及出色的耐疲劳性能于一体。同时,其固有的耐化学腐蚀性与优异的抗紫外线能力,能有效延缓环境老化,从而显著延长灵巧手传动系统的整体使用寿命。

与钢丝绳相比,UHMWPE腱绳的综合成本较高。虽然两者均涉及预紧力校准与定期维护,但UHMWPE的成本挑战主要源于其高分子材料特性:一是,UHMWPE材料在长期载荷下易产生显著的蠕变现象。这要求初始预紧力设置需预留余量,且后续维护中需进行更频繁的张力监测与调整。该过程依赖专业设备与知识,直接推高了技术人工成本。二是,UHMWPE的磨损机制(如粘着磨损、塑性变形)及其抗蠕变性能与钢丝绳的磨粒磨损截然不同。因此,其在特定工况下的更换周期无法参考钢丝绳经验,必须单独测试与评估,这增加了维护计划制定的复杂性与管理成本。

评论0