来源:https://zhuanlan.zhihu.com/p/456699329

这篇文章想给大家介绍一下机械臂末端定位精度的基本概念及其相应规范的测量标定方法,涵盖的知识点较多,也比较吃实际经验,仅是我的个人看法和理解,欢迎大家在评论区补充拍砖。当然这边主要是针对To B应用级的工业机械臂和协作机械臂,相比较而言,To C桌面级机械臂的末端定位精度性能是不需要被highlight的,因此相关的概念和测试方法都会淡化与简化许多。

关于末端定位精度的概念

当我们在机械臂领域谈到末端定位精度这一概念时,实际上是诸多复杂概念的一个统称。整体而言,末端定位精度是描述机械臂整机运动性能的重要定量指标(一般我们会看到这个定量的数值在0.01mm和0.1m之间),其与机械臂本体硬件结构的刚度、传动误差与相应的运动控制水平息息相关。

重复定位精度和绝对定位精度

在大多数情况下,工程师口中所述的末端定位精度一般指的是重复定位精度,这边首先就要引出两个重要概念的区分介绍:即重复定位精度(Repeatability)与绝对定位精度(Accuracy)。

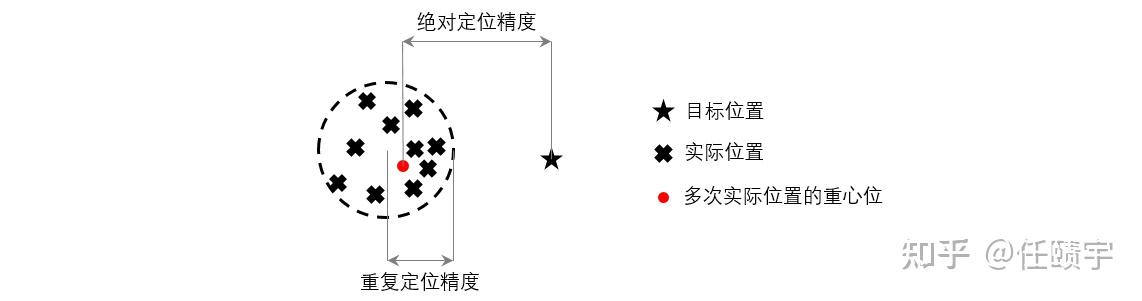

简单来说,重复定位精度是衡量机械臂末端到达空间相同一点一致性的能力,而绝对定位精度衡量的是机械臂末端到达空间目标点准确度的能力。简单直观来说:重复定位精度是你需要运行10mm的距离,第一次走到了9.98mm,第二次走到了10.01mm,这个差值0.03mm就是重复定位精度(非严格定义),而绝对定位精度是你需要运行10mm的距离,而实际走了10.04mm,这个差值0.04mm就是绝对定位精度,而从二维平面的角度具体来讲,重复定位精度和绝对定位精度的定义可由下图所描述:

注:上图中红色圆点是10个机械臂末端所到达的实际位置的重心点( �,� 方向取均值),重复定位精度是将这10个实际位置包络最小圆形的半径值;

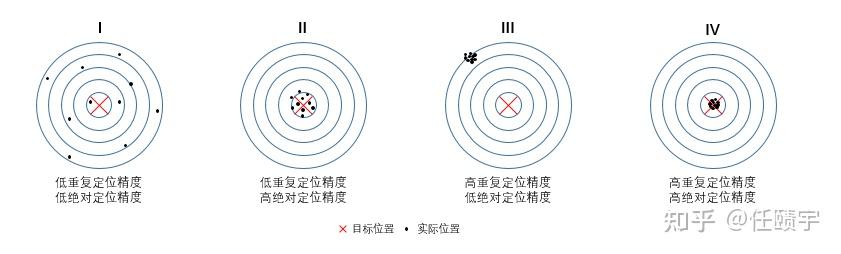

重复定位精度和绝对定位精度这机械臂的实际使用中并没有绝对的关联性,一般会出现如下图所示的4种情况:

对于I而言,属于重复和绝对定位精度均较低的情况,具体的特征就是实际位置分散无序,一般这类情况在成熟的机械臂应用中出现较少,即结构刚度&传动与运动控制都出现了相应问题;

对于II而言,属于重复定位精度低&绝对定位精度高的情况,实际位置小幅度无序地分布在目标位置周围,一般这类情况的出现可能是机械臂的刚度较低或者传动环节出了问题,运动控制大概率是没有问题的;

对于III而言,属于重复定位精度高&绝对定位精度低的情况,实际位置集中分布在远离目标位置的某处,一般这类情况的出现可能是运动控制的某个环节出现了问题,诸如需要重新做下位置标定或目标位置下发错误等,本体上的刚度和传动环节大概率不会出现问题;

对于IV而言,属于重复定位精度高&绝对定位精度高的情况,实际位置集中分布在目标位置处,这就是机械臂末端理想需要做到的性能效果;

实际上,在大多数初调试过程中(本体未辨识+参数未修正),情况III是会大规模出现的,一般工业机械臂初调试阶段的绝对定位精度在0.3-0.5mm量级,远低于其重复定位精度。而工程师在进行相应的控制优化后(本体参数辨识+参数修正等),机械臂的重复定位精度将会成为进一步提升整体定位精度性能的上限:因为其是由本体刚度和传动间隙等机械臂硬件的固有参数所决定的,在短时间内无法通过控制优化得到显著提升,可能最终将会呈现情况II的特征(情况IV是理想效果)。故作为机械臂厂商,所能提供的也即是和硬件本体参数相关的重复定位精度,因此大多数工程师口中或者产品参数手册所述的机械臂末端定位精度一般指的就是重复定位精度这一具体概念。

常见机械臂的重复定位精度

| 传统工业级应用 | 新兴协作级应用 |

|---|---|

| ABB IRB 1100 (4kg&0.475m):0.01mm | Emika Franka Panda(3kg&0.855m):±0.1mm |

| FANUC-LR-MATE(14kg&0.91m):±0.01mm | KUKA iiwa (7kg&0.8m):±0.1mm |

| KUKA KR 40PA(40kg&&2.91m):±0.05mm | KUKA iiwa (14kg&0.82m):±0.15mm |

上表中我简单罗列了一下市面上常见且具有一定代表性机械臂的重复定位精度(Repeatability)数值,注意在每台机械臂型号后我还标注了其额定负载和臂展指标,整体可以总结剖析出两条重要信息:

- 工业机械臂的重复定位精度在0.01mm这个量级,而协作机械臂的重复定位精度在0.1mm这个量级,直观来说工业机械臂的重复定位精度要远优于协作机械臂(原因可参考:为什么同样末端负载下的优傲(UR)机器人比发那科的机器人轻那么多?);

- 无论是工业应用抑或是协作应用,从性能角度而言,离开机械臂的负载与臂展去比较重复定位精度是不合适的,显而易见的即为在相同技术条件下,重载大臂展机械臂的重复定位精度会有所下降,想要优化并提升重复定位精度在技术上有很大的挑战;

这里需要提一嘴FANUC,其机型设计的思路和ABB或者KUKA不太一样,FANUC的整体结构刚度偏软(下电时用手拍一拍末端都能感觉大臂和小臂直晃悠),但其整体被控所展现的重复定位精度的性能却完全不输于ABB或者KUKA。个人认为FANUC在控制端做了较多的文章,其整体产品思路和日产车类似,用最”省钱”(毛利率最高)的硬件本体,通过长时间积累锤炼的上层控制调教,一样给客户展现了很好的性能效果。

另外,这边希望借助上边提到的第二点来强调一下:实际上,机械臂末端的重复定位精度是一个耦合度很高的复杂概念,不仅和上文中提到的机械臂本身的臂展和所带的负载有关,还和机械臂所处的空间位姿、运动速度、运行轨迹与测量设备等息息相关,因此在成熟的工业机械臂领域中,会有一套成文的规范标准来描述如何准确测量这个值,这将会在下文中介绍。

关于测量标定方法

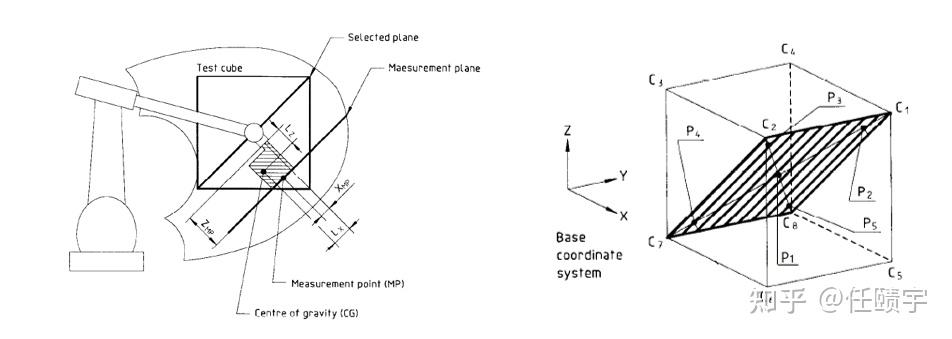

一般在业界我们会用ISO 9283-1998这则国际化标准来测量工业机器臂的各类性能,考虑到ISO 9283-1998这套国标涵盖的内容较多,下文我就针对重复定位精度这个单一性能指标给大家做个介绍。

测量原理简介

在ISO9283这套标准中,重复定位精度是用Pose Repeatability(RP)来表征的,这里标准描述的比较细致,其将重复定位精度划分为了位置重复定位精度(Positioning Repeatability)和朝向重复定位精度(Orientation Repeatability), 我们一般口头中说的0.1mm或者0.01mm的量值均为位置重复定位精度(Positioning Repeatability)。

位置重复定位精度(Positioning Repeatability)

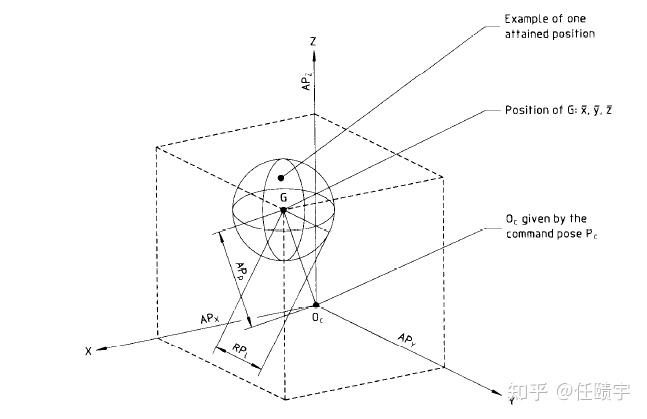

下图3为ISO9283标准中描述的位置重复定位精度,其中 ��� 的值即为所需的位置重复定位精度。这边整体的概念意义和图1类似,只不过从二维平面拓展到了三维空间: �� 为控制命令所下发的目标点, � 点为空间所有到达位置的重心点(图中的黑色小圆球即代表了某一个到达位置:attained position),球体为包含所有到达位置的最小空间区域( ��� 即为该球体的半径值),同时 ��� 即为位置的绝对定位精度;

ISO9283也给出了 ��� 的计算公式,即从数学意义上定义了这个包络所有到达位置点的球体大小:

���=�¯+3��;��1

这边的 �¯ 是所有到达位置(attained position)距离其重心点距离的平均值,可写成:

�¯=1�∑�=1���,��=(��−�¯)2+(��−�¯)2+(��−�¯)2;��2

其中 ��,��,�� 为各个到达位置的空间笛卡尔坐标, �¯,�¯,�¯ 为各到达位置的重心点的空间笛卡尔坐标;

而 �� 为标准所定义的一个标准偏差,其值为:

��=∑�=1�(��−�¯)2�−1;��3

这边的加上 3�� 的实际物理意义即在平均值 �¯ 的基础上增加了一个规定的标准偏差量,去得到一个包络所有到达位置点的球体直径的最小值,即位置重复定位精度 ��� ;

朝向重复定位精度(Orientation Repeatability)

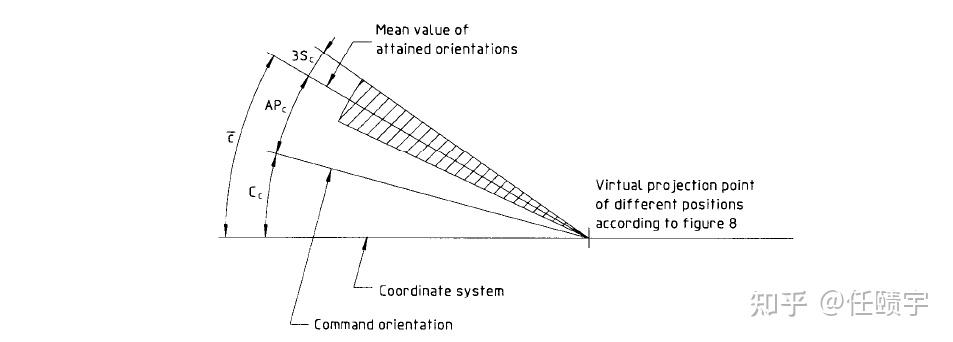

下图4即为ISO9283规定的朝向重复定位精度,当然这幅图描述的是单个 � 向的测量原理图( �,� 向与之类似),可以看到在规定的坐标系下, �� 描述的即为控制命令所下发的目标旋转角,虚线区域内的中轴线即为所有到达角度的平均角度值( �¯ ),这里的 ��� 即为朝向的绝对定位精度,而定义的标准偏差值 ±3�� 则为我们需要的朝向重复定位精度;

关于 �,�,� 三相的朝向定位精度用 ���,���,��� 来表征,其中 ��� 的数学表达如下( �,� 相亦然):

���=±3��=±3∑�=1�(��−�¯)2�−1;��4

其中 �� 为所有到达位置在 � 向的角度坐标, �¯ 为所有到达位置在 � 向角度坐标的平均值;

因此,当我们需要严谨地去描述一个机械臂的重复定位精度时,实际上是需要4个量:1个位置重复定位精度与3个朝向重复定位精度,即 ���,���,���,��� 。本质上来说,机械臂末端的笛卡尔空间是多维的,既有平移(translation)也有旋转(orientation),我们看到绝大多数厂家手册中在重复定位精度仅给了单一的平移量,其是这是一种基于实际情况的简化,因为大多数应用场景只需要考虑末端位置平移上的误差,对旋转朝向的偏差值有较大的容忍度。

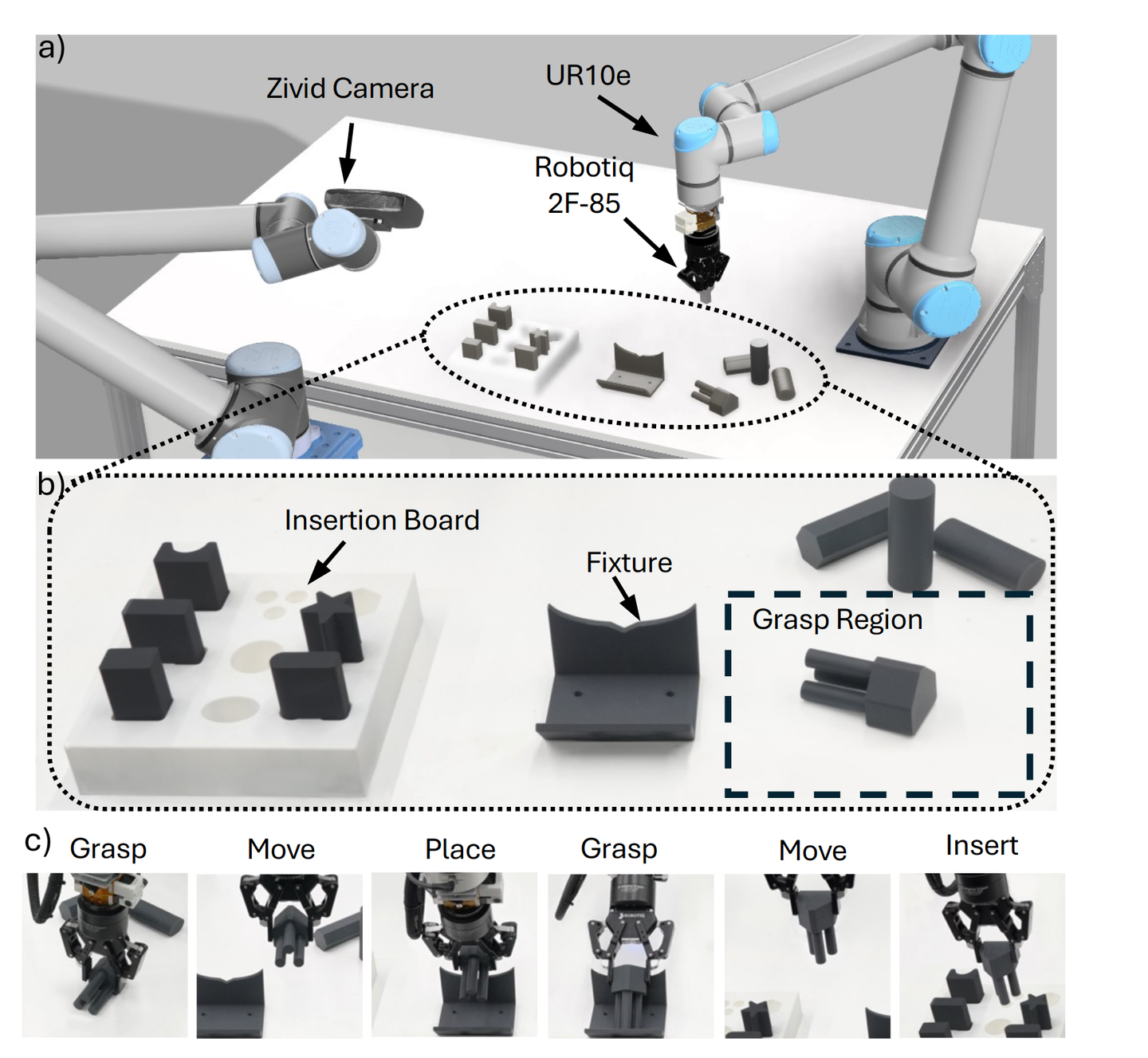

测量方法简介

| 负载 | 速度 | 轨迹姿态 | 次数 |

|---|---|---|---|

| 100%的额定负载 | 100%的额定速度 50%的额定速度10%的额定速度 | P1-P2-P3-P4-P5 | 30 |

| 10%的额定负载(可选) | 100%的额定速度 50%的额定速度10%的额定速度 | P1-P2-P3-P4-P5 | 30 |

上表即为ISO9283所规定的末端重复定位精度的测量方法。即便是规定了测量方法,各家厂商在实际测试中仍然有很多”操作”空间:首先是带载方面,比较规矩的四大家可能会选择100%的满载来进行测试,但也有一部分厂家会讨巧地选择10%额定负载的轻载工况;其次是速度,大多数厂家基本会选择10%额定速度的慢速工况进行测试,我个人很少看到用100%额定速度的高速工况来进行标定的情形;最后是在轨迹姿态的选择上,标准规定了在测试中需要选择5个目标点,但这5个目标点所处的立方体是机械臂整体力臂较小的常用工作空间(见下图5),严格来说并不能涵盖所有极端力臂与位姿的工况。

因此大家可以简单理解成:厂商所提供的重复定位精度的数值,一般是在低速低负载以及常见工作空间下所测出的较优值,在后续的实际使用中仅用作该性能参考值的上限。

测量仪器简介

| 优点 | 缺点 | 建议适用范围 | |

|---|---|---|---|

| 接触式 | 测试成本低 | 测量精度低 空间多点位姿测试不便 | ≈0.1mm机械臂 |

| 非接触式 (GB20868-2007推荐) | 测量精度高 空间多点位姿测量方便 | 测试成本高 | ≤0.02mm机械臂 |

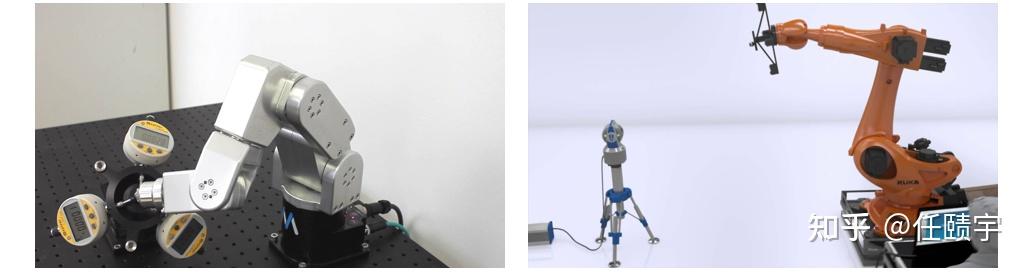

上表大致总结了我们在实际测量机械臂末端定位精度所需要使用的仪器即其利弊,大致可分为接触式与非接触式两类(如下图6):

- 接触式:如图6左图,一般会选用千分表进行三维测量(单维测量出来的结果更粗一些),若想要获得较好的测量精度,推荐使用瑞士的Sylvac千分表进行测试,不过接触式毕竟在工装夹具与千分表的生产制造中会存在无可避免的机械误差,因此整体测量精度相较于非接触式不高;

- 非接触式:如图6右图,非接触式一般会选用激光跟踪仪进行测量,市面上常见的设备有FARO ION,其仪器整体的测量分辨率在 �� 级,测量精度高,且相较于接触式不需要频繁更换测试工装及其安装位置,非接触式的测量方法能够很方便地支撑空间多点位姿变换的测量,其一般自带完善的测试软件,使用方便,但问题在于整体设备太过昂贵(百万级);

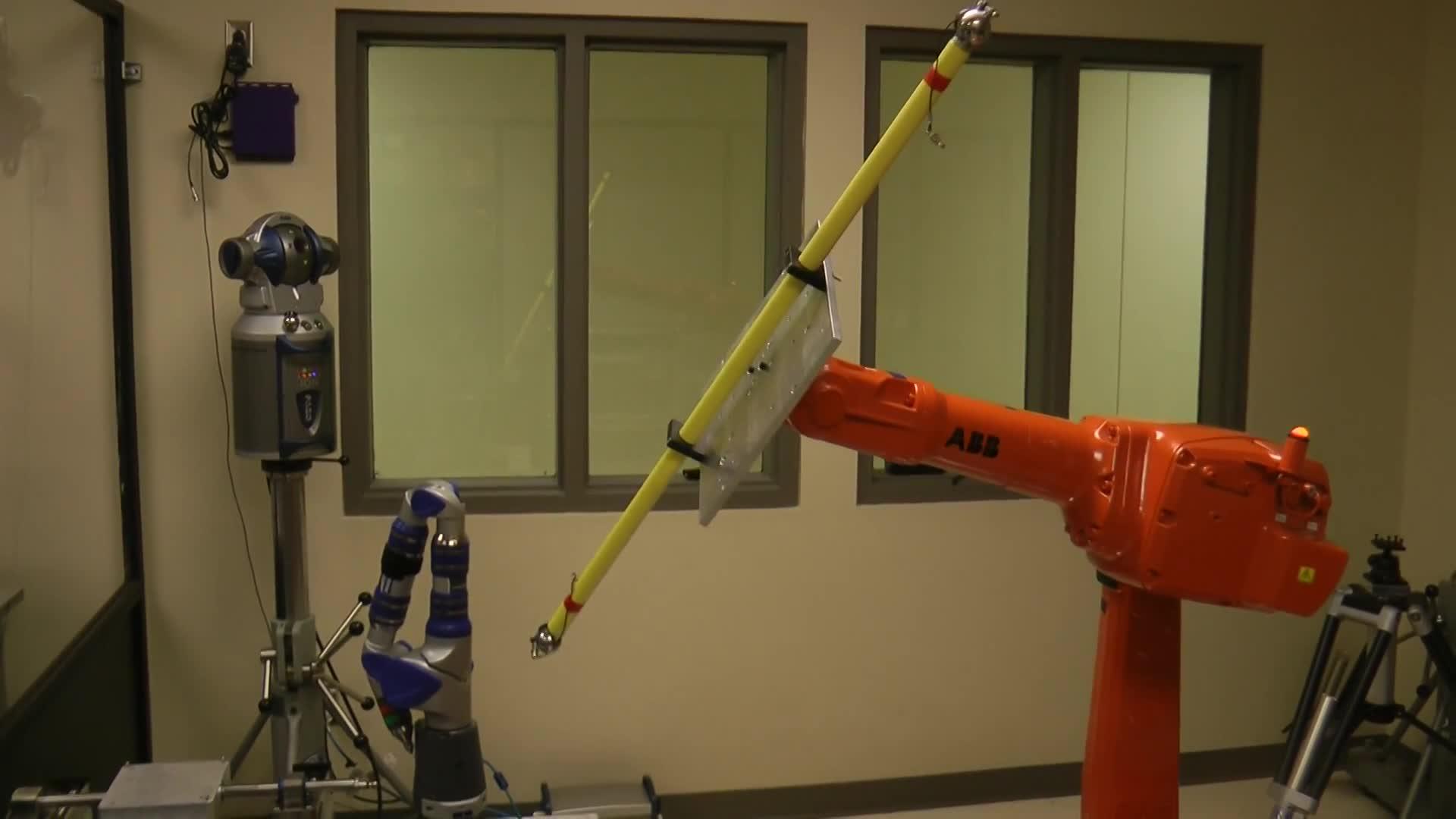

实际测量视频

最后分享两个实际的测量视频,分别是基于千分表使用FANUC机器人进行的接触式测量,与基于激光跟踪仪使用ABB机器人进行的非接触式测量,希望给大家一个实际测量过程中的直观感受。另外对于接触式测量,方便访问油管的同学可以观看这个视频,属于接触式中测量较为规范和硬核的,即满载高速进行了立方体斜切面的5点测量。

01:34

评论0