来源:https://zhuanlan.zhihu.com/p/1892973878374033325

A review of advanced controller methodologies for robotic manipulators

Vítor Tinoco1,2 · Manuel F. Silva1,3 · Filipe N. Santos1 · Raul Morais1,2 · Sandro A. Magalhães1,4 Paulo Moura Oliveira1,2

https://doi.org/10.1007/s40435-024-01533-1

摘要:随着全球人口的增长和农业劳动力的减少,农业领域的机器人研究,如机器人机械臂,变得愈发重要。本文全面探讨了机器人机械臂控制器的最新进展。研究涵盖了六种不同的控制器范式,并为每类控制器提供了三个实例。这些范式包括:(i)自适应控制,(ii)滑模控制,(iii)模型预测控制,(iv)鲁棒控制,(v)模糊逻辑控制和(vi)神经网络控制。文章还对每类控制器进行了介绍,并给出了对比表格。这些控制器在轨迹跟踪和快速收敛到参考点方面表现出色。它们之间的主要差异在于其内在的复杂性。

关键词:控制;机器人机械臂;自适应;滑模;模型预测;鲁棒;模糊逻辑;神经网络

一、引言

机器人机械臂已广泛应用于众多领域,农业便是其中之一。这主要是由于为不断增长的人口生产粮食的需求日益增加,同时劳动力供应却在减少 [1 – 4]。在农业中使用机械臂面临着独特的挑战,例如在收获时,可收获和可操作产品的形状和大小存在不确定性,以及修剪时树枝的不同构型 [3]。

机器人机械臂可以模仿人类手臂,有助于解决劳动力供应和成本问题 [5]。然而,机械臂要想发挥作用,必须价格合理且性能可靠。目前,市场上商业可用的机器人机械臂价格从 3000 欧元到 50 万欧元不等 [6]。价格较低的机械臂通常缺乏鲁棒性和准确性,且工作范围和有效载荷非常有限。为了能在同一块农田中购置多个机械臂,必须开发专门用于农业的低成本机械臂。因此,需要实施有效的控制系统,使机械臂能够与价格合理的低成本硬件协同工作。机器人机械臂中最常用的控制方法是比例积分微分(PID)控制器 [7]。标准的 PID 控制器利用三组增益(比例、积分和微分),根据接收到的反馈生成对机械臂执行器的输入指令。改进后的 PID 控制器通常还会考虑前馈组件,以加快控制器对输入信号变化的响应速度。在高效的硬件条件和工业场景中,由于大多数变量(产品重量和位置)已知,这种控制器易于实施和调整,因而较为适用。然而,正如前文所述,许多其他环境,如农业环境,具有动态性,有效载荷和其他变量未知或可能发生变化。此外,机械臂应具有成本效益,符合客户的利益和经济承受能力。低成本硬件无法达到高价机械臂的质量水平,这使得 PID 控制器与其他控制算法相比存在更多局限性。对于机器人机械臂的有效运行,尤其是在高度不确定的农业环境中,选择合适的控制策略至关重要。恰当的控制器能够显著提升机械臂的性能、效率以及对变化条件的适应能力,以满足农业任务的特定需求。

基于上述背景,本文旨在全面回顾机器人机械臂中使用的各种控制方法。此次综述的主要目的是整合机械臂中使用的各类控制器。本文的研究从 Research Gate、Google Scholar、IEEE Xplore 和 Science Direct 等数据库中,为每种控制器选取了六篇相关文章。在选择文章时,优先考虑与农业机械臂相关的文献,并使用 “机器人”“机械臂” 和 “控制” 等关键词进行检索。同时,兼顾控制器的时效性和相关性。此外,还选择性地纳入了一些具有代表性的历史案例,以呈现每种控制器的发展脉络,提供全面的历史背景。

本文的组织结构如下:第 2 节介绍了用于比较所呈现控制器的评估方法;第 3 – 8 节分别对自适应控制器、滑模控制器、模型预测控制器、鲁棒控制器、模糊逻辑控制器和神经网络控制器进行了历史回顾和现状综述;第 9 节对所回顾的控制器类型进行了综合比较;最后,第 11 节给出了文章的结论。

二、评估方法

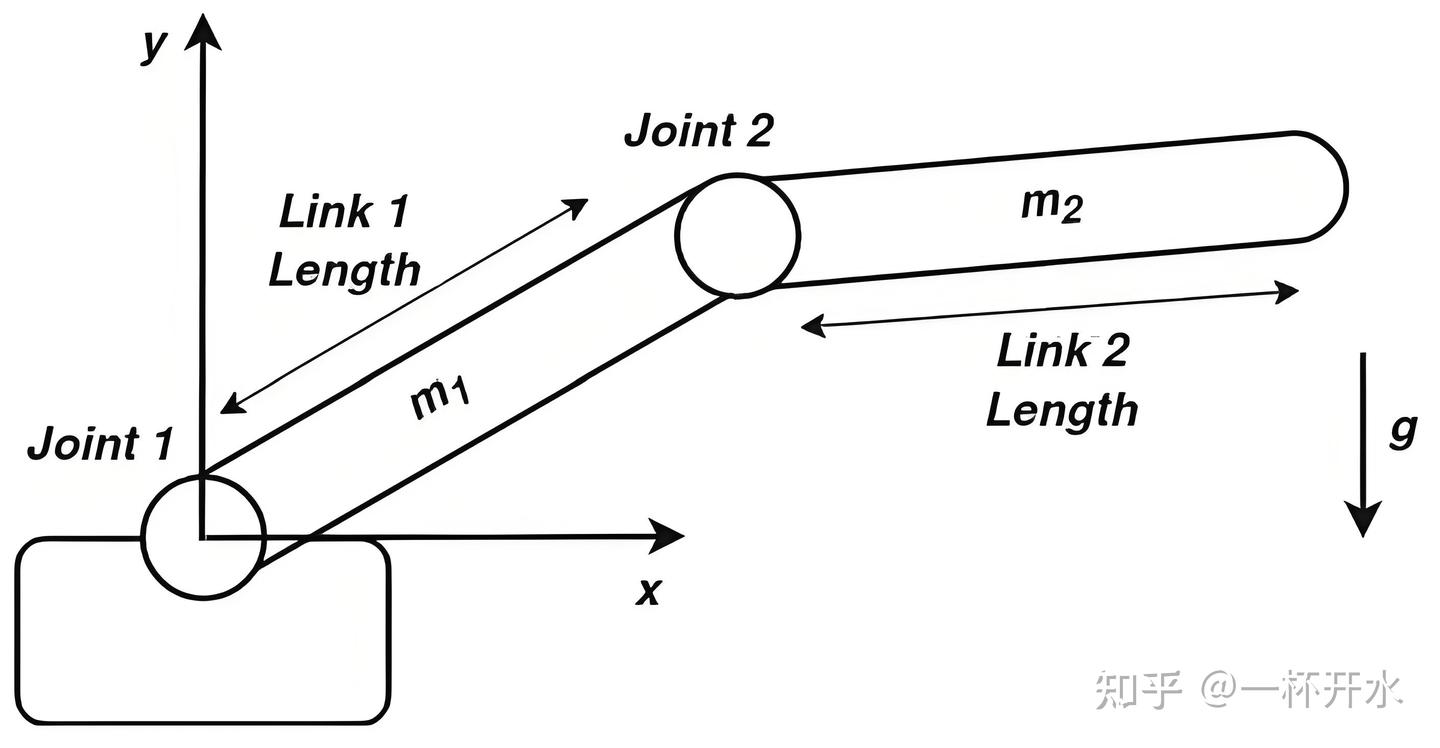

在评估本文所回顾的控制器时,考虑了这些研究中常见的参数,即(i)机械臂连杆的长度和(ii)质量、(iii)初始位置误差、(iv)稳态误差以及(v)调节时间。尽管本文中介绍的部分机械臂具有两个以上的连杆,但它们的最后两个连杆均采用相同的旋转 – 旋转(RR)构型,如图 1 所示,其中 �� 表示关节n的质量,g是重力加速度常数。此外,在每一节中都给出了包含上述参数的各类控制器的对比表格。

机器人机械臂由描述其运动的基本微分动力学方程进行复杂的动力学控制,该方程如公式 1 所示:(1)�(�)�¨+�(�,�˙)�˙+�(�)=�其中, � 是关节位置向量, 和�˙和�¨ 分别是关节速度和加速度向量, �(�) 是质量(或惯性)矩阵, �(�,�˙) 是科里奥利力和离心力矩阵, �(�) 是重力矩阵, � 是施加在执行器上的控制输入向量。这个方程构成了设计和分析各种控制策略的基础,因为它涵盖了机械臂系统内部的相互作用。

三、自适应控制

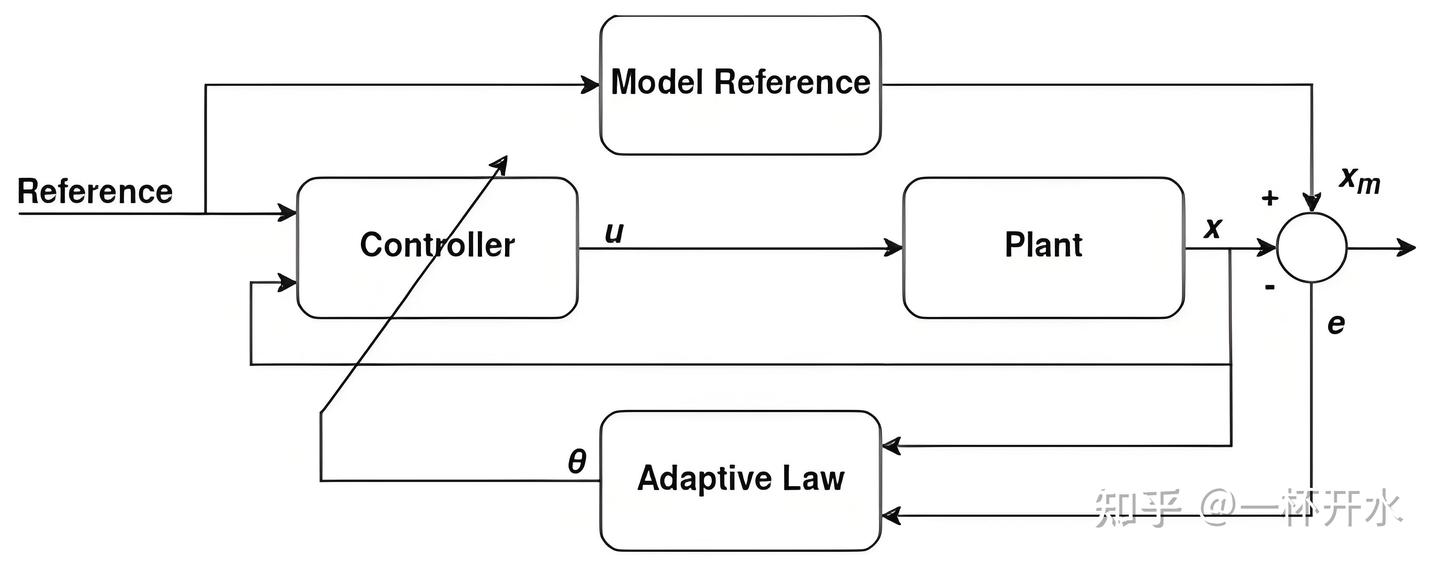

自适应控制方法是指根据系统动力学中非线性时变参数的差异,实时选择控制器、调整控制器架构或参数 [8]。模型参考自适应控制 ()(����) 是自适应控制中最常用的方法之一。顾名思义,这种方法通过估计被控对象需要跟踪的期望轨迹,将系统模型作为控制器的参考。���� 的一般原理图如图 2 所示,其中 � 是控制信号, �� 是理论模型状态输出, � 是实际状态输出, � 是理论状态输出与实际状态输出之间的误差, � 是更新后的控制器参数。

自适应控制适用于在系统参数未知或时变的环境中运行的机器人机械臂,农业应用中负载条件频繁变化的情况便是如此。自适应控制的一个主要优点是,在出现这些变化时,控制参数可以实时自动更新,以维持系统性能。然而,自适应控制器的设计可能较为复杂,其性能在很大程度上依赖于自适应律的准确性。此外,在高度动态的任务中,一个更为关键的问题是自适应算法的收敛时间,这可能会降低其在需要即时响应的任务中的适用性。

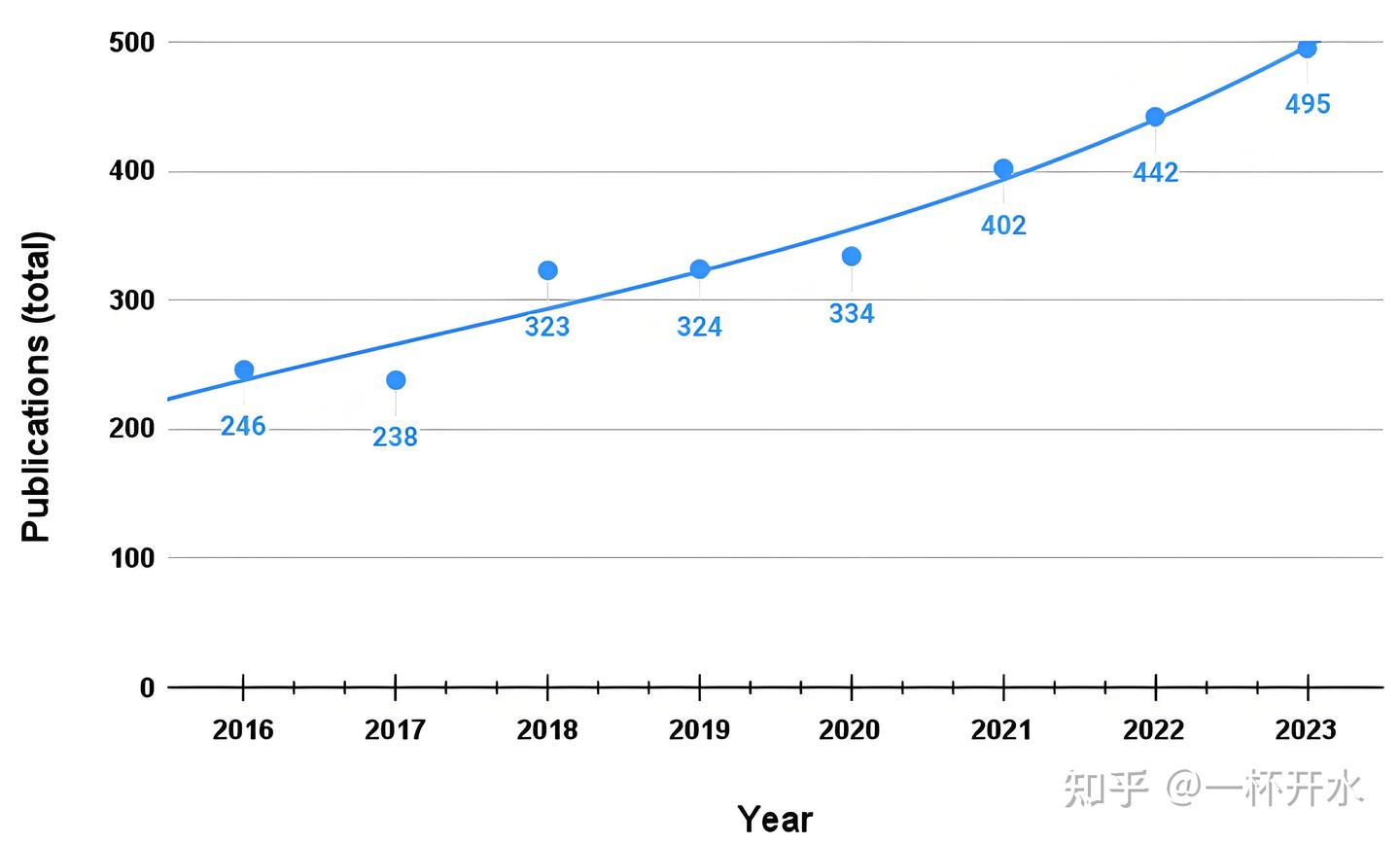

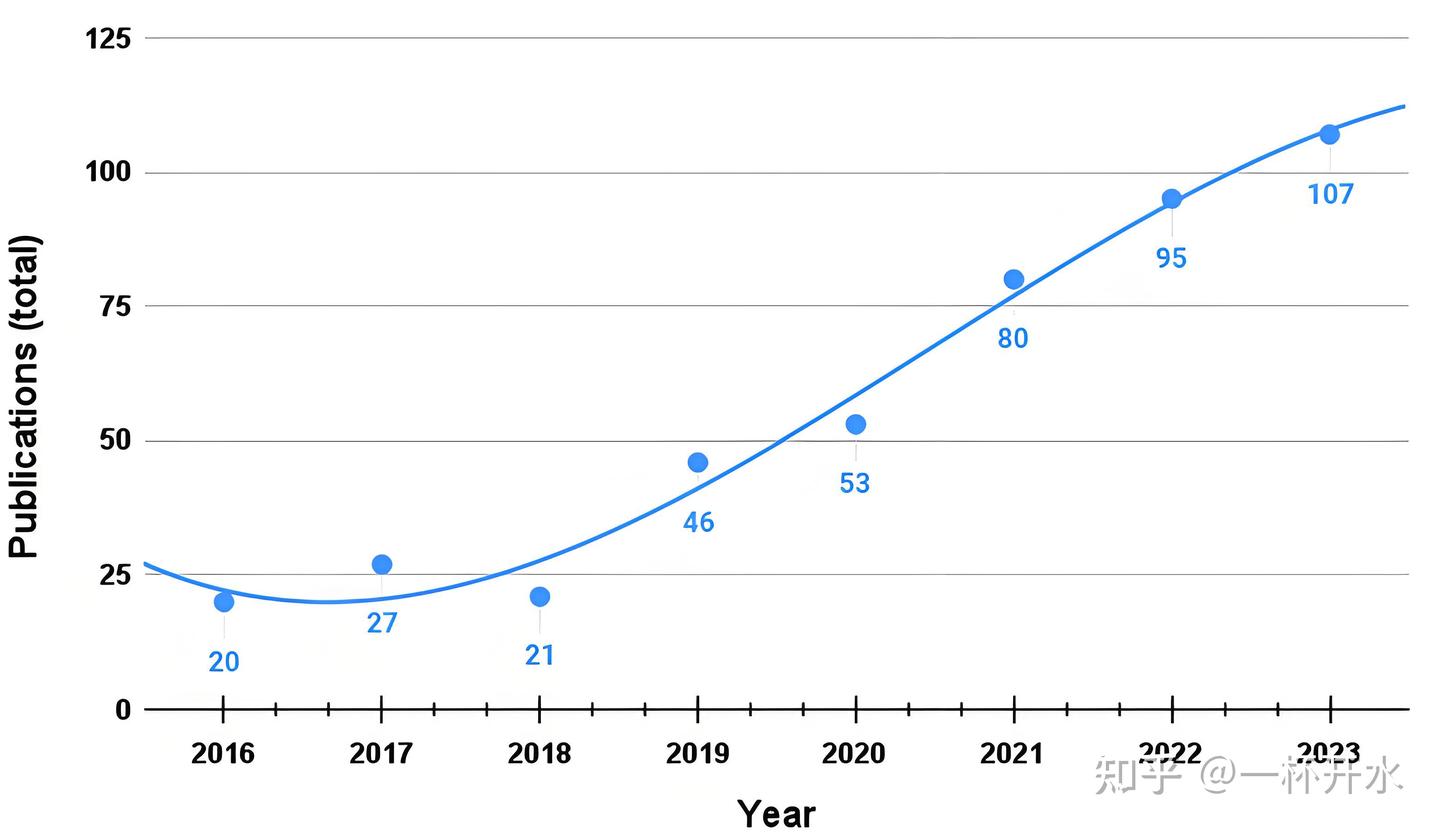

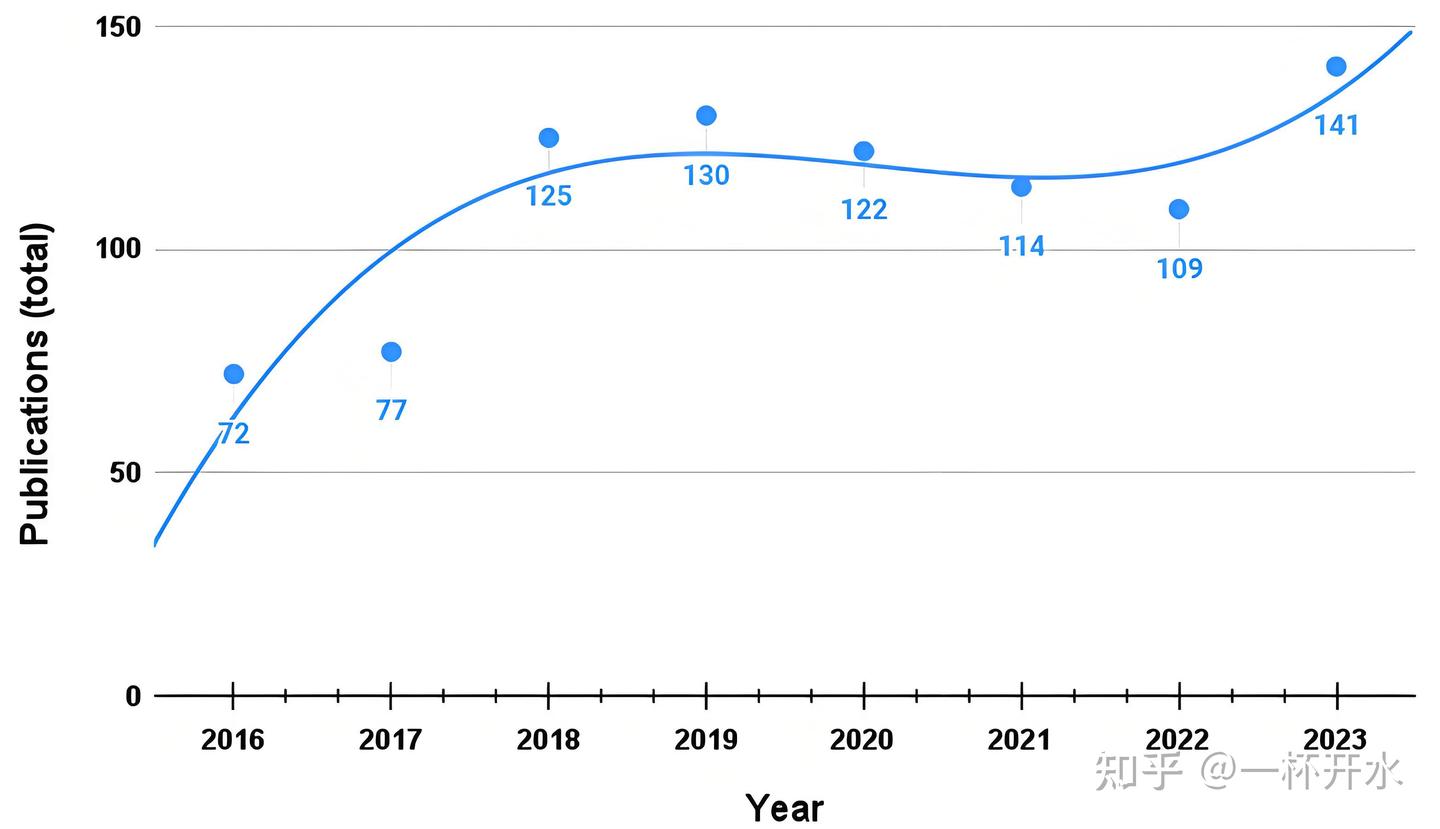

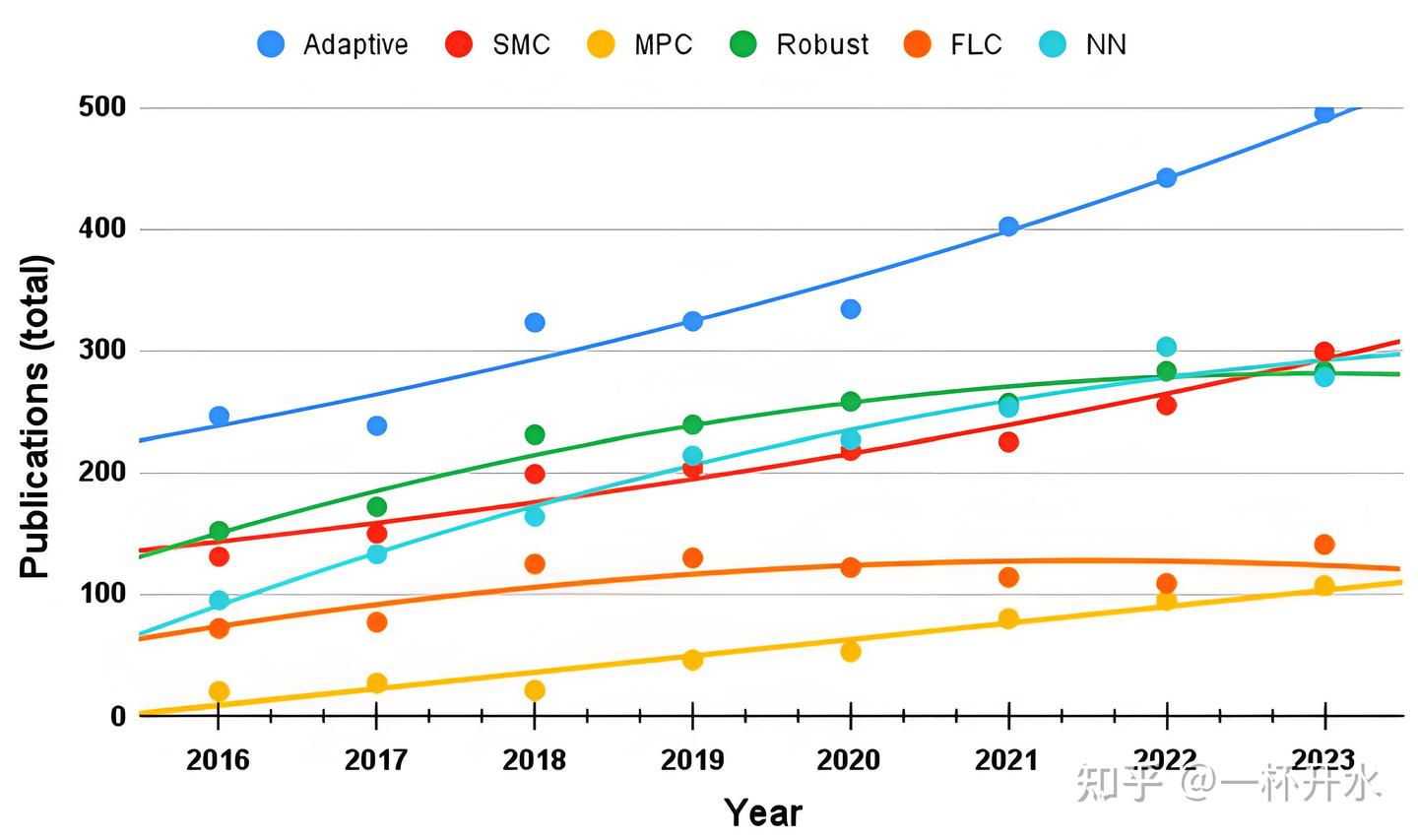

自适应控制的研究最初源于 20 世纪 50 年代为高性能飞机设计自动驾驶仪的需求 [8]。后来,这种控制架构被应用于机器人机械臂。机器人机械臂自适应控制的早期例子可追溯到 1985 年 Vukobratovi´c 等人发表的文章 [9]。作者提出了一种参数估计方法,以解决由于非线性和时变效应难以补偿而导致的有效载荷质量允许范围问题。与固定控制器相比,他们在轨迹跟踪方面取得了令人满意的结果。从那时起,更多采用这种控制器的机械臂被设计出来,并在近期文献中有所报道。图 3 展示了 2016 年至 2023 年期间,在第 1 节中讨论的数据库中,与在机械臂中使用自适应控制器相关的出版物数量。

2015 年,Jiao 等人 [10] 利用特征模型理论开发了一种机器人机械臂的离散时间自适应控制设计。根据被控对象的动力学和控制要求,作者解释说他们可以使用特征模型理论有效地对系统进行建模和离散化。该控制器在一个 2 自由度(DoF)的机器人机械臂上进行了测试,该机械臂与前文图 1 中所示的机械臂类似。结果表明,机械臂的关节能够平稳地从初始位置移动到 0 弧度。然而,由于作者没有给出轨迹,因此无法确定该运动是否收敛到轨迹,或者该模拟是否仅在 0 弧度处有一个设定点。

同年,Tran 等人 [11] 针对存在动态不确定性和输入饱和(执行器限制)的机器人机械臂,开发了一种类似 MRAC 的自适应控制方法。作者认为,输入饱和问题和动态不确定性是机器人控制设计中常见的问题,虽然已在局部得到解决,但尚未从全局层面解决。他们提出了一种以输入到状态稳定(ISS)为参考的类似 MRAC 的方法。通过结合回归器和非回归器方法来估计不确定参数。该控制方法通过对一个平面肘部机械臂(一种具有垂直旋转的两旋转(RR)自由度机械臂)进行仿真测试,关节 1 和关节 2 的输入饱和分别为 |�1|≤11�� 和 |�2|≤3�� 。将这种类似 MRAC 的控制器与无约束控制器(无输入饱和)进行比较,结果表明类似 MRAC 的控制器系统响应更平滑,超调量更小。作者得出结论,回归器和非回归器相结合的方法可以实现对不确定参数的控制律更新,并且跟踪误差收敛到取决于输入饱和预定边界的区域,从而完成了仿真的控制目标。

2016 年,Mehta 等人 [12] 开发了一种用于收获机械臂的自适应视觉伺服控制器,以提高视觉引导机器人收割机的采摘效率,同时确保对不确定果实运动的鲁棒性。对该控制器进行了仿真,并与高增益控制器进行比较,将果实表示为二阶弹簧 – 质量系统以模拟振荡运动。结果表明,在抑制果实运动引起的干扰方面,自适应控制器优于高增益控制器。

随后在 2018 年,Kardgar 等人 [13] 开发了一种新颖的自适应控制架构,该架构基于电压控制,无需机器人的动力学模型,适用于由永磁直流(DC)电机驱动的机械臂,与常用的转矩控制不同。该控制器在一个模拟的 3 自由度机械臂上进行测试,其第二和第三关节与前文图 1 中所示的机械臂构型相同。仿真结果显示,他们的自适应控制系统在存在参数不确定性、无动力学模型且仅以关节位置和电机电流作为反馈输入的情况下,仍具有较高的性能。

2019 年,Alhaddad 等人 [14] 为一个 2 自由度机械臂开发了一种自适应线性二次控制器。他们认为线性二次控制器可以减少跟踪误差,而自适应控制器则利用该误差来适应未知负载。使用 MATLAB 对该控制器进行了仿真,作者得出结论,在存在未知负载的情况下,自适应控制器能够适当地减少线性二次控制器产生的跟踪误差。

2022 年,Zhao 等人 [15] 提出了一种用于具有摩擦干扰的机器人机械臂的鲁棒自适应轨迹跟踪控制器。作者开发了一种反步控制器,并通过设计自适应律来更新干扰观测器的增益,改进了控制架构,简化了参数选择过程。这种自适应干扰观测器通过估计和克服干扰的影响,使误差在有限时间内收敛到零。该控制器在一个 6 自由度可编程通用装配机器(PUMA)[16] 机械臂上进行测试。与比例 – 微分(PD)控制器相比,它能够更快地收敛到目标轨迹,但初始转矩要高得多。作者得出结论,他们的控制器具有良好的跟踪性能;不过,在未来的工作中,他们考虑在跟踪轨迹的同时,将系统的内力维持在稳定范围内。

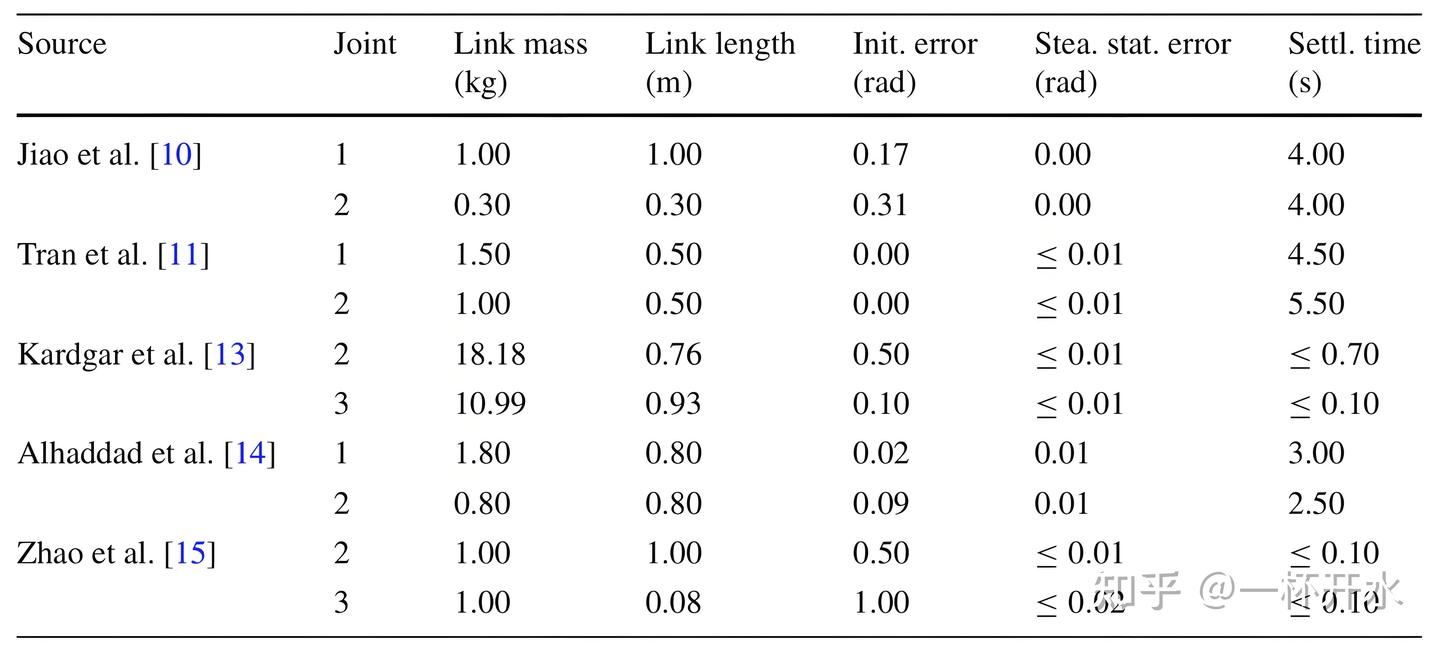

前面回顾的文章主要涉及自适应控制器的开发,它们之间的比较如表 1 所示。在该表中,Mehta 等人 [12] 开发的控制器没有相关数据,因为这种自适应控制器用于提高视觉引导系统的效率,所以呈现的结果是以像素为单位的。然而,其余控制器都有关于跟踪误差的结果。在表中,这些机械臂的工作范围和质量各不相同,但它们都能收敛到接近零的稳态跟踪误差。Tran 等人 [11] 提出的控制器在初始误差为 0 弧度的情况下,收敛时间超过 4 秒,这意味着它在开始时偏离了轨迹,然后又收敛回来。Alhaddad 等人 [14] 开发的控制器起始误差非常低,且在不到 3 秒的时间内收敛。Jiao 等人 [10] 提出的控制器起始误差比前面的例子高,但在不到 4 秒的时间内收敛。然而,Kardgar 等人 [13] 开发的控制器在起始误差为 0.50 弧度、连杆质量超过 18kg 的情况下,在不到 1 秒的时间内收敛。最后,Zhao 等人 [15] 开发的控制器在第三关节起始误差为 1.00 弧度的情况下,收敛时间不到 0.1 秒。尽管这在实际中不太现实,但作者解释这是由模拟控制器产生的转矩导致的,并表示在未来的工作中打算将该输入限制在更现实的值。总体而言,所介绍的自适应控制器在模拟机器人机械臂上成功实现并得到验证,且被证明能够显著降低跟踪误差。

四、滑模控制

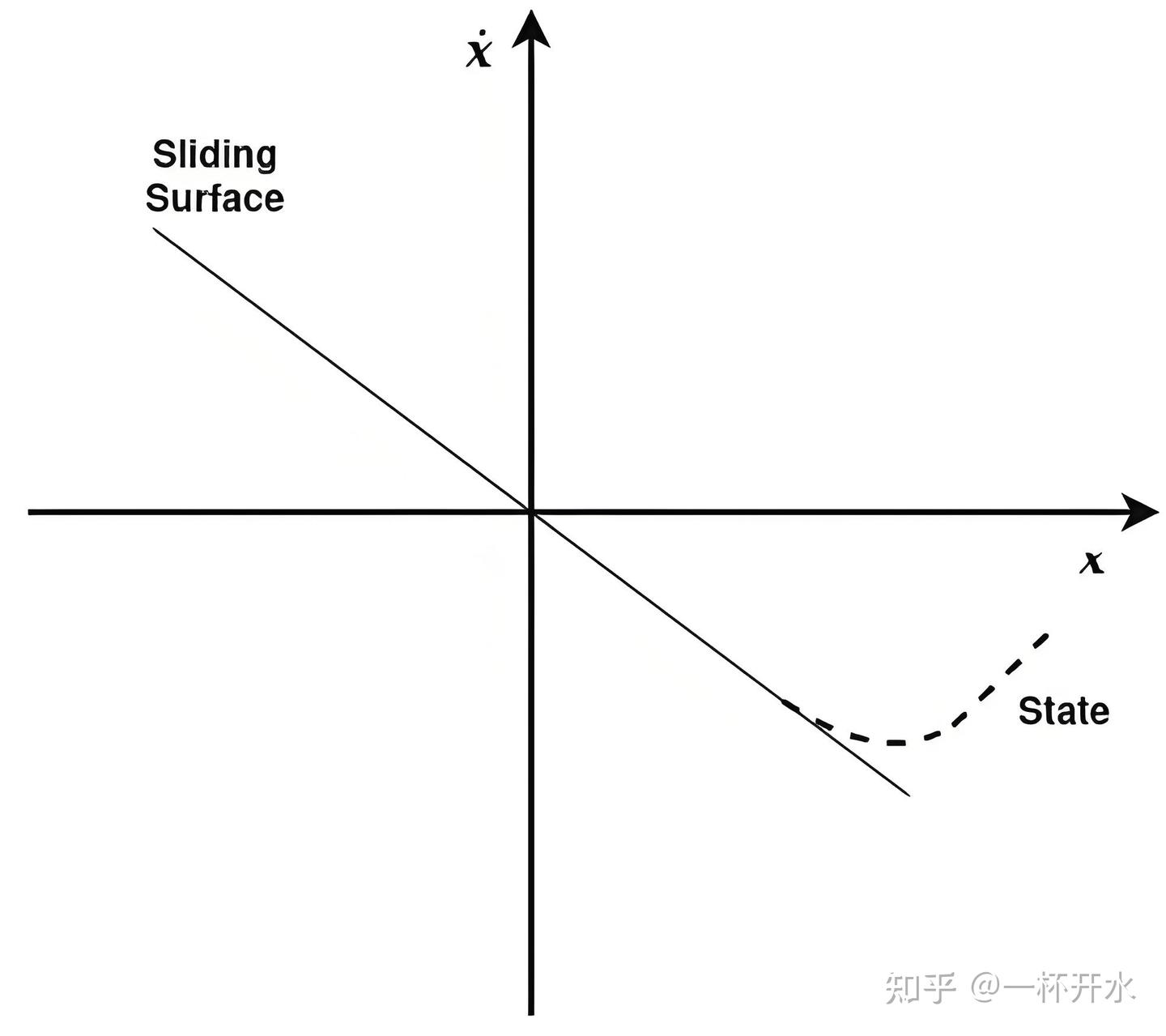

滑模控制(SMC)是一种鲁棒控制技术,它采用不连续的控制动作将系统状态驱动到用户定义的 “滑模面” 上,如图 4 所示,该滑模面代表了系统的目标行为 [17]。这种类型的控制器对系统参数变化、非线性模型、外部干扰和不确定性具有内在的鲁棒性。一旦系统到达滑模面,它就会沿着期望的轨迹运动,同时对不确定性和干扰表现出不敏感性。这使得滑模控制具有很强的鲁棒性、快速的响应能力,并且能够有效地处理非线性和外部干扰。

滑模控制适用于对不确定性和外部干扰的鲁棒性至关重要的环境,这使其成为农业机器人机械臂的理想选择,因为农业机器人需要应对不可预测的外部条件。SMC 的主要优点是其鲁棒性和快速响应时间。然而,其固有的抖振现象是一个显著的缺点,它可能会导致机械臂关节的磨损。此外,SMC 的不连续控制动作可能不适合需要平稳操作的任务,例如对农作物的精细处理。

在机器人机械臂上使用这种控制器的历史可以追溯到 1978 年 Young 发表的文章 [18]。作者为一个 2 自由度机器人机械臂开发了一种带有滑模控制的变结构系统(VSS),并通过仿真证明了他的方法适用于机械臂控制,因为它通过引入滑模消除了机械臂关节的非线性动态相互作用。

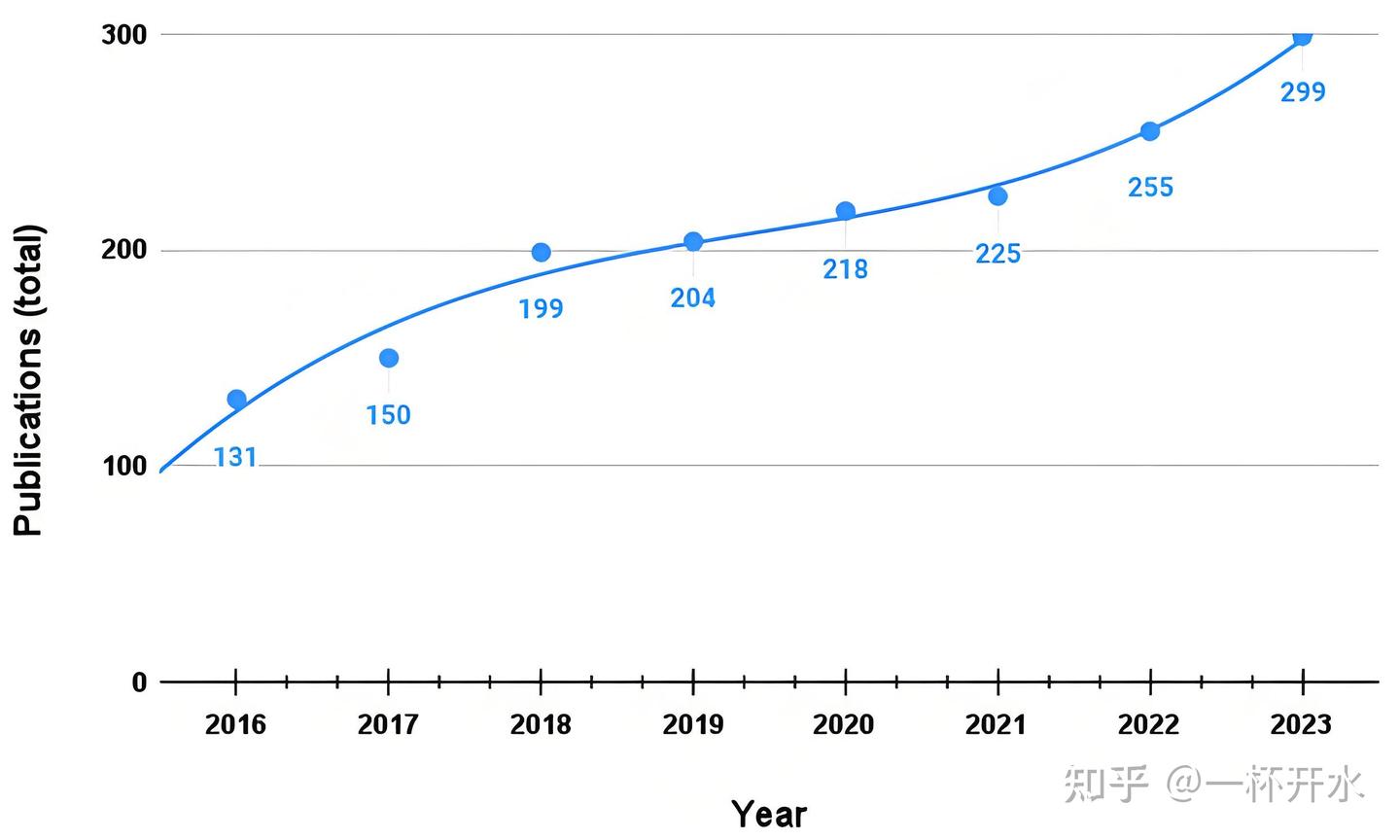

自这一开创性的文章发表以来,又有许多相关研究成果问世。图 5 展示了 2016 年至 2023 年期间,在第 1 节中讨论的数据库中,与在机械臂中使用滑模控制器相关的出版物数量。

2009 年,Yang 等人 [19] 为黄瓜采摘机械臂开发了一种滑模控制器。作者认为,在当时的文献中已经存在几种先进的控制器,但并非所有控制器都能解决像机械臂这样的非线性系统的控制问题。他们提出使用一种非奇异终端滑模控制器,该控制器能够精确跟踪期望轨迹,并在有限时间内将跟踪误差收敛到零。对该控制器进行了仿真,结果显示机械臂的关节能够平稳地跟随所创建的轨迹。此外,他们使用了非线性滑模面,与传统的线性滑模面不同。他们得出结论,非线性滑模面具有优越的性能,如快速且有限时间收敛,以及更快、更高精度的跟踪性能。

随后在 2016 年,Singh 等人 [20] 在一个具有 RR 构型的两连杆机器人机械臂上,对 SMC 和传统的 PID 控制器进行了比较。这次比较主要关注轨迹跟踪性能,同时考虑了机器人机械臂的非线性动力学和不确定性。作者认为,SMC 不受模型不确定性和参数变化的影响,因此比 PID 控制器更具优势。经典 SMC 的主要问题是抖振,即控制器输出中的高频干扰。不过,可以使用饱和函数等平滑函数代替符号函数来减轻这种现象。他们在 MATLAB 中进行了仿真,以比较 PID 控制器和 SMC 控制器的性能。研究表明,对于双连杆机器人机械臂,PID 和 SMC 控制器都能提供良好的轨迹跟踪性能。然而,结果也显示,PID 控制器在理想条件下表现最佳,而当机械臂受到干扰时,SMC 被证明更具鲁棒性。SMC 的调节时间也比 PID 控制器更短,这意味着使用 SMC 时机械臂跟踪输入的速度更快。

2017 年,Zheng 等人 [21] 为一个 2 自由度机械臂提出了一种滑模位置跟踪控制器。为了提高对机械臂不确定性的鲁棒性,该 SMC 采用了非线性干扰观测器进行增强。作者对带有和不带有非线性干扰观测器的 SMC 进行了仿真。在两种情况下,控制器都能跟踪轨迹,但由于关节摩擦和不确定性,第二关节的误差高达 0.5 弧度。然而,使用非线性干扰观测器后,该误差减小到接近 0 弧度。作者得出结论,带有非线性干扰观测器的 SMC 具有令人满意的跟踪性能和很强的鲁棒性。

2018 年,Nadda 等人 [22] 为一个 2 自由度机器人机械臂开发了一种非线性积分滑模控制方法。所使用的机械臂是模拟的,具有旋转 – 棱柱构型,与前文图 1 中所示的机械臂不同。将所提出的控制器与传统的 PID 控制器进行测试比较。结果显示,SMC 控制器优于 PID 控制器,没有超调且收敛时间更快。作者建议在未来的工作中通过考虑非线性滑模面来改进他们的控制器。

2019 年,Chen 等人 [23] 为苹果采摘机械臂开发了一种结合滑模控制和模糊神经网络的视觉伺服控制器。模糊神经网络的集成有助于减少滑模变结构通常带来的抖振现象,提高了控制系统的动态和静态性能。作者在实验室环境中,将他们提出的控制器与传统的 PID 控制器和标准 SMC 进行比较。结果表明,该机械臂在轨迹跟踪方面比 PID 控制器和 SMC 表现更好。此外,所提出的模糊神经网络 SMC 算法比 PID 控制器完成指定轨迹的时间快了两秒。基于这些结果,作者得出结论,对于苹果采摘机械臂,所提出的控制方法优于传统的 PID 和 SMC。

通过将模糊神经网络融入滑模控制,Chen 等人 [23] 展示了先进控制技术在提高农业机器人效率和准确性方面的潜力。他们的研究为探索混合控制方法(如滑模控制和模糊神经网络的结合)在应对农业环境独特挑战方面的应用,做出了贡献。

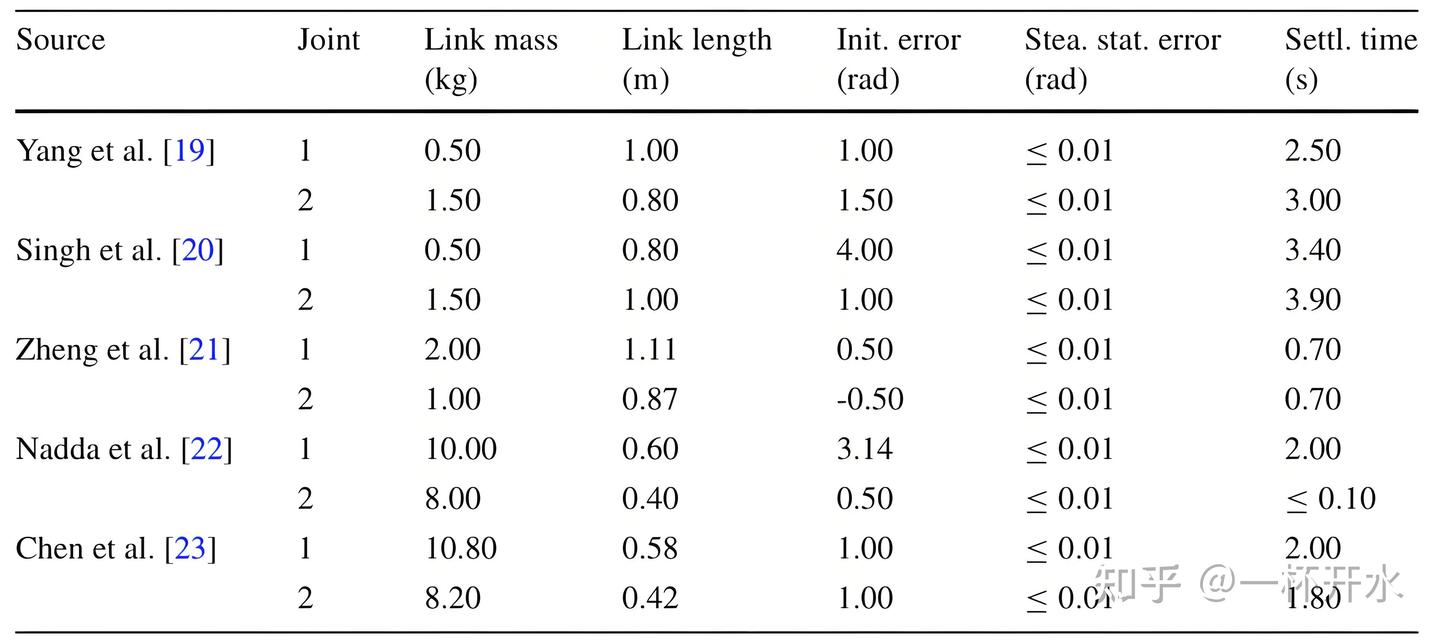

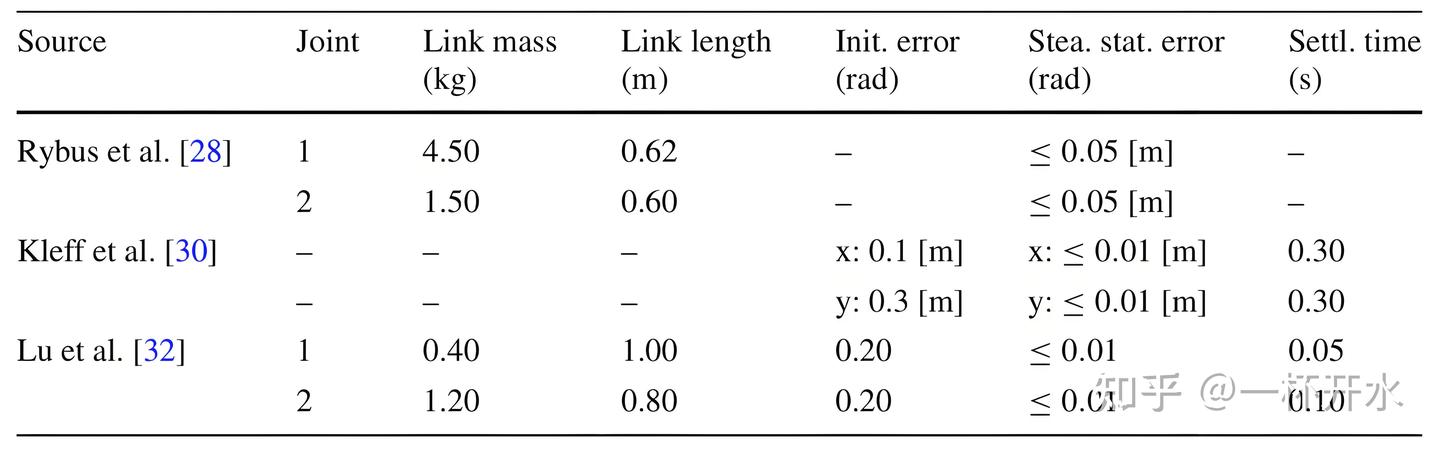

2024年,薛等人[24]开发了一种SMC-PID控制系统,并将其应用于嫩茶芽采摘机械臂。在这种情况下,SMC旨在根据机械臂的闭环反馈参数(角位置和速度)来调整PID增益并控制机械臂。通过使用他们的控制器,作者展示了末端执行器的性能结果,而非机械臂本身的性能结果。他们将该控制器与传统的PID控制器和独立的SMC控制器进行比较,在响应时间和抖动方面均优于这两者。 表2展示了主要与上述滑模控制器调节时间相关的结果。薛等人[24]未提供机械臂的数据,因此他们的结果无法列入该表。杨等人[19]和辛格等人[20]提出的控制器经过仿真,在质量和连杆长度相似的情况下,结果非常相近。考虑到不同的初始误差,他们的控制器收敛时间相近。陈等人[23]提出的控制器在实验室环境中进行了测试,其机械臂每个连杆的质量都比之前的机械臂更大(除了纳达等人[22]使用的机械臂)。郑等人[21]提出的控制器收敛时间最快,但起始误差也最低。从起始误差与调节时间的比值来看,纳达等人[22]使用的控制器表现更优。然而,陈等人[23]在实验室环境而非仅在仿真环境中测试了他们的控制器,因此其结果最为真实。

你提供的内容本身就是英文,你可能是想要翻译成中文,以下是这段内容的中文翻译: 表2展示了主要与上述滑模控制器调节时间相关的结果。薛等人[24]没有给出机械臂的数据,所以他们的结果无法列入该表。杨等人[19]和辛格等人[20]提出的控制器进行了仿真,在连杆质量和长度相似的情况下,得到了非常相似的结果。考虑到不同的初始误差,他们的控制器收敛时间相近。陈等人[23]提出的控制器在实验室环境中进行了测试,其机械臂每个连杆的质量都比之前的机械臂(除了纳达等人[22]使用的机械臂)更大。郑等人[21]提出的控制器收敛时间最快,但起始误差也最小。从起始误差与调节时间的比值来看,纳达等人[22]使用的控制器表现更优。然而,陈等人[23]是在实验室环境而非仅在仿真环境中测试他们的控制器,所以其结果最为真实。

5. 模型预测控制

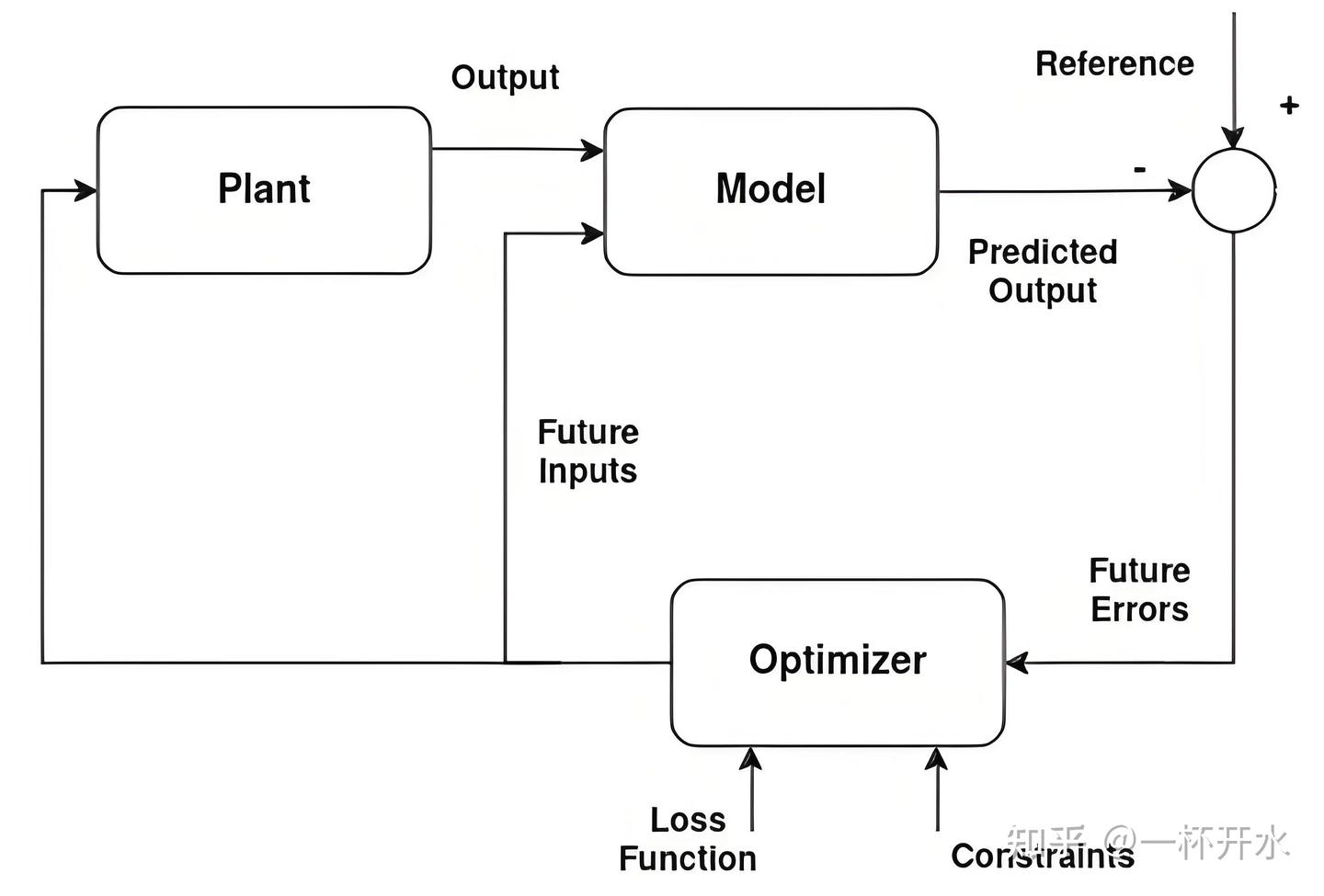

模型预测控制(MPC)是少数在工业控制应用中成功使用的先进控制方法之一[25]。这种控制方法是一种基于模型的闭环最优控制策略,它通过预测被控系统的未来输出来定义控制律,如图6中的示意图所示。该控制器将系统输出与滚动时域优化相结合,以降低模型的性能指标并确定最优控制参数[26]。

模型预测控制适用于需要严格管理控制输入和状态约束的任务,例如在精确农业作业中,需要考虑机械限制和环境因素。模型预测控制的主要优点是它能够处理带约束的多变量控制问题,在控制设计方面提供了高度的灵活性。然而,模型预测控制的计算复杂性可能是一个缺点,特别是在实时应用或计算资源有限的场景中。这一限制可能会阻碍它在某些对响应时间要求极高的农业机器人应用中的实际实施。

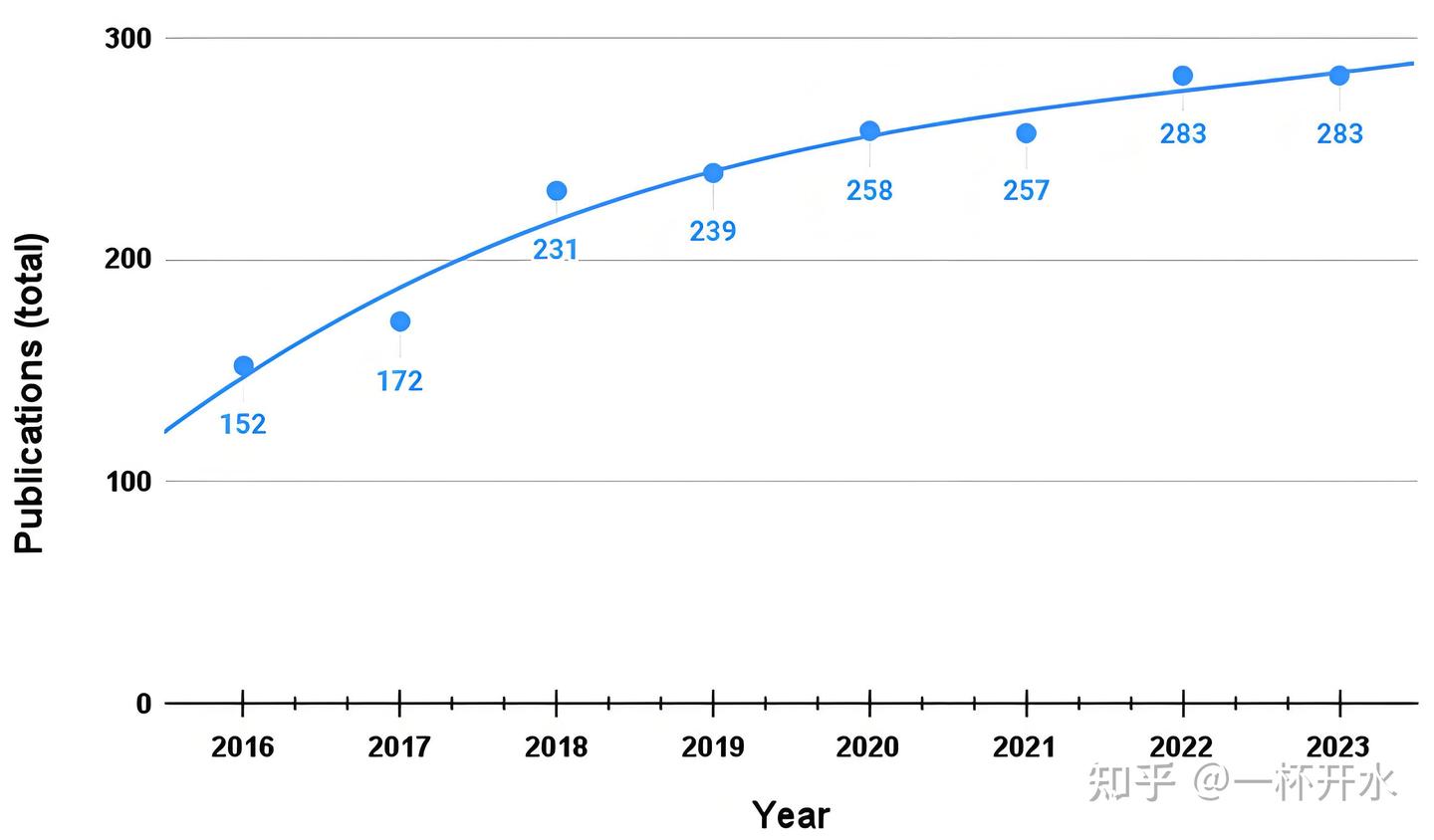

在机器人机械臂上使用模型预测控制(MPC)的历史可以追溯到1991年柏林等人[27]发表的文章。作者得出结论,这种类型的控制器能够保证在面对因时变惯性矩阵导致的模型与实际对象不匹配问题时具有鲁棒性,并且能够使对象稳定运行。近年来,文献中出现了更多在机器人机械臂上使用模型预测控制的案例。图7展示了2016年至2023年期间,在第1节所讨论的数据库中,与在机械臂中使用模型预测控制器相关的出版物数量。

2016 年,雷布斯(Rybus)等人 [28] 开发了一种基于非线性模型预测控制(MPC)的自由漂浮空间机械臂控制系统。该非线性 MPC 的设计考虑了在轨卫星的自由漂浮特性,并在一个 2 自由度机械臂上进行了测试。该控制器与动态雅可比逆控制器和改进的自适应控制器进行了对比,在跟踪方形轨迹时表现更优。作者得出结论,使用这种控制器能够降低执行器的功率消耗,并提高末端执行器的精度。

随后在 2021 年,吴等人 [29] 为参数不确定的机械臂开发了一种无模型自适应预测跟踪控制器。这种新颖的无模型自适应方法仅利用系统的输入和输出数据就能实现对机械臂的控制,而预测控制器部分则确保降低轨迹跟踪误差。作者通过仿真将他们提出的控制器与传统的 PID 控制器进行了对比。结果表明,他们的无模型自适应预测控制器比 PID 控制器性能更好,PID 控制器的跟踪误差高达 10 毫米,而新控制器的误差仅为 1 毫米。

2021 年,克莱夫(Kleff)等人 [30] 利用微分动态规划(DDP)为机器人机械臂开发了高频非线性 MPC。所使用的机械臂是一个 7 自由度扭矩控制的库卡(KUKA)LWR iiwa R820 14 [31] 机械臂。所提出的控制器基于完整的动力学模型,以 1 千赫兹的频率计算关节扭矩,并通过两种不同的方法对其进行测试:一种是计算前馈扭矩的开环控制器,另一种是根据感官反馈更新前馈扭矩的闭环控制器。开环 MPC 控制器与 PD 控制器结合使用。与闭环控制器相比,这种开环控制器在较高的 PD 增益下会产生 “激进” 的期望位置,甚至导致不稳定。

2022 年,卢等人 [32] 提出了一种用于刚性机械臂的 MPC 算法。作者将 MPC 算法与广义比例积分观测器(GPIO)相结合,并在一个模拟的 2 自由度刚性机械臂上进行测试。GPIO 用作干扰估计器并生成前馈补偿,而 MPC 则作为用于轨迹跟踪的反馈控制器。该控制器与基线 MPC 和积分 MPC 进行了对比测试。结果显示,所提出的控制器比另外两种控制器超调量更小,调节时间更短。

2022年,刘等人[33]开发了一种模型预测控制(MPC)来控制红薯移栽机器人的轨迹。该文章介绍了一款2自由度的机器人机械臂。作者认为,传统控制器,如PID和线性二次调节器(LQR),无法妥善处理系统延迟问题,这一问题会导致系统响应出现抖动或超调。然而,他们声称使用MPC可以通过反复优化和反馈校正来解决上述问题。该机器人进行了实地测试,作者得出结论,MPC在不同的红薯移栽方法下都提升了系统性能。

同年,瓦塔武克(Vatavuk)等人[34]为葡萄园喷雾机器人机械臂开发了一种MPC算法,用于协调移动车辆和机械臂的指令,确保葡萄园树冠得到满意的喷雾覆盖。该控制方法需要适应不同的行结构,在没有葡萄藤的区域加速,在枝叶更茂密的区域减速。MPC算法的主要重点是通过解决优化问题来确定喷雾框架的期望运动。采用任务空间控制来计算机械臂的关节速度指令,而移动基座则根据里程计反馈进行控制。尽管所提出的算法显示出有前景的结果,但作者承认在未来的工作中必须解决某些局限性。这些局限性包括考虑机械臂的关节位置约束、不平坦地形的影响,以及使用定位算法来增强控制回路。

之前回顾的模型预测控制文章中有三篇没有给出可供比较的定量相关结果。因此,表3展示了雷布斯等人[28]、克莱夫等人[30]和卢等人[32]开发的MPC的比较。雷布斯等人[28]开发的控制器旨在用于自由漂浮卫星。所展示的结果不像其他控制器那样显示初始误差或收敛时间。尽管如此,在跟踪方形轨迹时,其在xy轴上的轨迹跟踪误差小于5厘米。克莱夫等人[30]使用的控制器,其末端执行器笛卡尔坐标的调节时间不到一秒。最后,卢等人[32]提出的控制器是所回顾的MPC中唯一给出关节角度结果的。它具有较低的稳态误差,且从0.20弧度开始的收敛时间很快。

6鲁棒控制

鲁棒控制是一种强调控制系统可靠性或稳健性的控制方法[35]。这类控制器旨在满足最低性能要求,确保其在实际环境中,尤其是在最坏情况下仍能有效运行。鲁棒控制通过考虑系统内部的不确定性和变化,力求在各种运行条件下都能提供稳定可靠的性能。

在机器人机械臂需要在系统动力学存在显著不确定性的环境中可靠运行的场景下,鲁棒控制具有明显优势,例如在户外农业环境中。它能够在广泛的运行条件范围内保证系统的稳定性和性能。另一方面,设计鲁棒控制器颇具挑战性,因为这需要做出保守假设,而这些假设可能会使系统性能表现得过于保守。在已知条件下,系统本可以更积极地运行,这种保守性可能会导致应用效率低下。

在机器人机械臂上使用鲁棒控制可追溯到1983年,萨姆森(Samson)在其发表的文章[36]中,提出了一种针对非线性系统的稳定性分析方法,以获取控制表达式中的非线性增益。这些增益是根据对机械臂特性的少量了解计算得出的,并针对机械臂最具约束性的构型确定。与滑模控制(SMC)类似,鲁棒控制器也是为处理系统不确定性而设计的;然而,滑模控制通过不连续的控制动作实现鲁棒性,而鲁棒控制通常涉及设计能确保在存在不确定性的情况下,系统性能仍保持在一定范围内的控制器。近年来,文献中出现了更多将鲁棒控制应用于机械臂的实例。图8展示了2016年至2023年期间,在第1节讨论的数据库中,与在机械臂中使用鲁棒控制器相关的出版物数量。

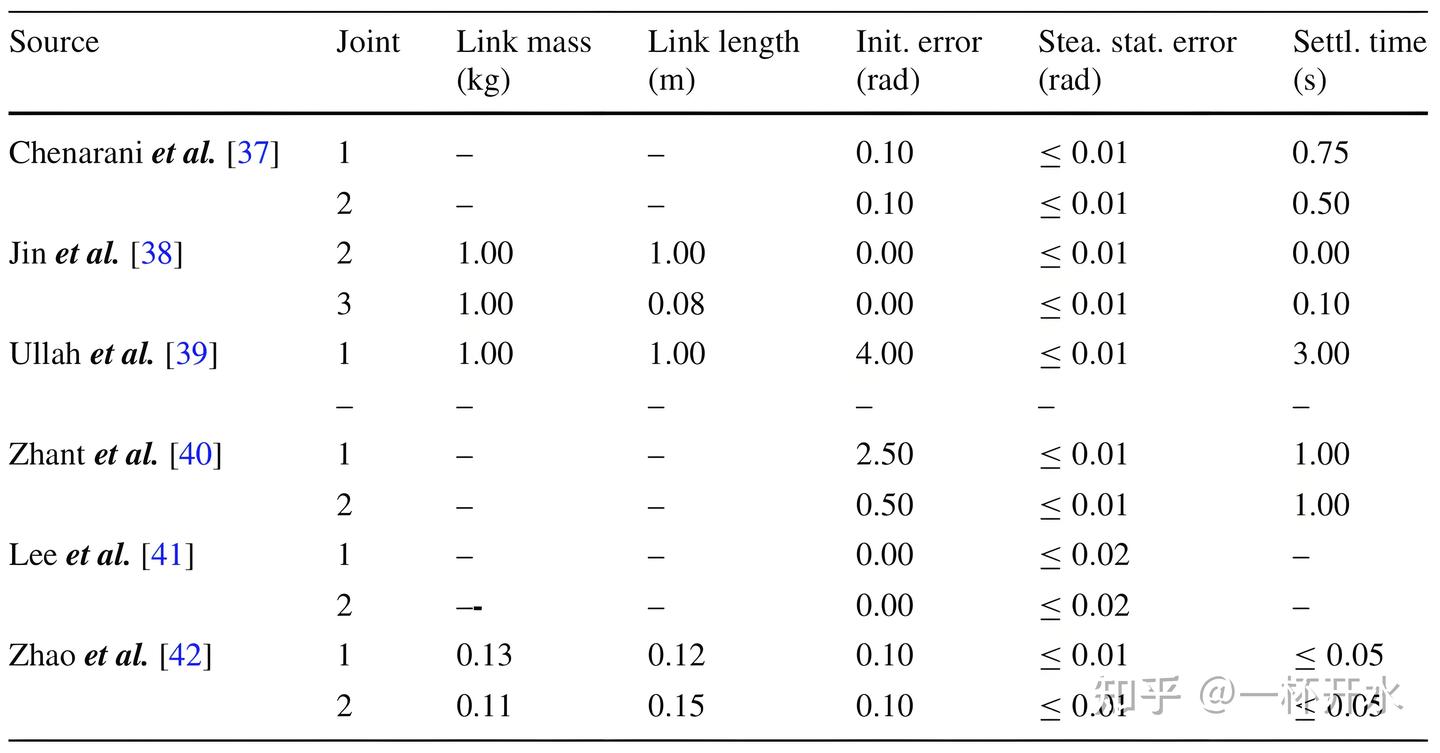

2019年,切纳拉尼(Chenarani)等人[37]提出了一种基于无源性定理和模糊逻辑系统(FLS)的新型机器人机械臂鲁棒控制器。作者认为,鲁棒控制涉及机械臂动力学的复杂性,而使用模糊逻辑系统作为一种无模型方法,可以简化并改进鲁棒控制。他们还指出,利用无源性可使系统本质上保持稳定,因为被动系统的内部能量小于其输入能量。通过反步无源化技术来运用无源性,该技术用于在存在不确定性、外部干扰和未建模动力学的情况下,使所有子系统无源化。机械臂和电机的动力学被视为未知项,并使用两个简单的自适应模糊系统进行近似。作者对由直流电机驱动的两连杆机器人机械臂进行了仿真。仿真结果展示了该控制器在存在不确定性和干扰时的有效性。最后,作者得出结论,快速响应、良好的跟踪精度和鲁棒性是其控制系统在各种不确定性存在下的显著特点。

同年,金等人 [38] 为 6 自由度的 PUMA 560 机械臂开发了一种基于时滞控制(TDC)的鲁棒控制架构。作者认为,使用 TDC 可以解决未知动态模型的问题,该问题会导致扭矩控制、计算扭矩类控制、滑模控制等方法不可靠。此外,诸如模糊逻辑和神经网络这类无需动态模型的智能控制架构,需要对其增益或参数进行校准。用于测试的 Puma 机械臂存在大量非线性不确定性和高度非线性动力学特性。然而,该机械臂每个关节都能以亚度级别的误差跟踪期望轨迹。

2020 年,乌拉赫等人 [39] 为单连杆柔性关节机器人机械臂设计了一种鲁棒非线性输出反馈跟踪控制器。作者解释说,反馈线性化需要精确抵消非线性项,但在实际场景中,很难满足这种线性化所需的条件。他们还指出,对于反馈线性化而言,所有状态都必须是已知的。位置可以精确测量,然而,关节的速度和加速度是通过微分得到的,会受到噪声干扰。为了解决这个问题,作者提出使用高增益观测器来估计非线性系统的未知状态。但是,反馈线性化控制中仍然存在干扰和不确定性。他们通过扩展阶次高增益观测器(EHGO)解决了这个问题。作者使用 MATLAB 对具有饱和控制输入的控制器和观测器设计进行了验证。仿真结果表明,EHGO 成功抑制了外部干扰,并对参数不确定性表现出鲁棒性。他们得出结论,EHGO 结合反馈线性化控制,能在存在外部干扰和参数不确定性的情况下完美跟踪系统输出的轨迹。

同年,詹特等人 [40] 开发了一种用于不确定机器人机械臂跟踪控制的新型预设时间方法。作者认为,像滑模控制(SMC)等一些鲁棒控制器,其性能会受到闭环系统初始条件的影响,这类控制器通常被称为有限时间控制器(FTC)。他们的预设时间方法结构简单,易于实现。与其他鲁棒控制器不同,该控制器的收敛时间与初始状态无关。所提出的控制器在一个 2 自由度的模拟机械臂上进行了测试。结果显示其收敛时间快,稳态误差极小。此外,结果表明,不同初始位置误差下的误差收敛情况相似。随后,该控制器在一个真实的 2 自由度机械臂上进行测试,结果与模拟版本相似。作者得出结论,他们的控制器具有较高的轨迹跟踪精度,但对于具有不确定动力学和外部干扰的机械臂,仍需要对执行器进行约束并保证其连续性。

随后在 2022 年,李等人 [41] 为用于不平坦地形移动平台的机器人机械臂设计了一种鲁棒控制算法。他们提议使用惯性测量单元(IMU)来补偿地形不平,采用时滞控制器和干扰观测器来补偿模型不确定性和外部干扰。该控制器在一个模拟的 3 自由度机械臂上实现,并与 PID 控制器进行比较。所提出的控制器在考虑地形不平的情况下跟踪轨迹时误差极小,而 PID 控制器的误差则相对较大。

2023 年,赵等人 [42] 为机器人机械臂开发了一种基于事件触发机制(ETM)的鲁棒控制方法。作者提议使用双 ETM 系统,该系统能够在从传感器到控制器以及从控制器到执行器的通信路径中实现间歇性信号通信。该控制器在一个 2 自由度平面机械臂上进行了测试。作者得出结论,他们的控制器在轨迹跟踪方面表现令人满意,并且理论预测得到了验证。

上述鲁棒控制器的结果如表 4 所示。部分综述文章没有包含填写表格所需的信息。以金等人 [38] 为例,他们使用的机械臂有 6 个自由度,但为了与其他控制器进行类似的比较,表格中采用了第二和第三关节的数据,因为它们代表了前文图 1 中所示的机械臂结构。乌拉赫等人 [39] 使用的是单连杆机械臂。它的调节时间(初始误差为 4 弧度时为 3 秒)比切纳拉尼等人 [37] 提出的控制器(关节 1 为 0.75 秒、关节 2 为 0.5 秒,初始误差为 0.1 弧度)更快。然而,詹特等人 [40] 提出的控制器在初始误差为 2.5 弧度时,转换时间更快,仅为 1 秒。赵等人 [42] 开发的控制器在起始误差为 0.1 弧度的情况下,收敛时间不到 0.05 秒,与后者的控制器非常相似。

7. 模糊逻辑控制

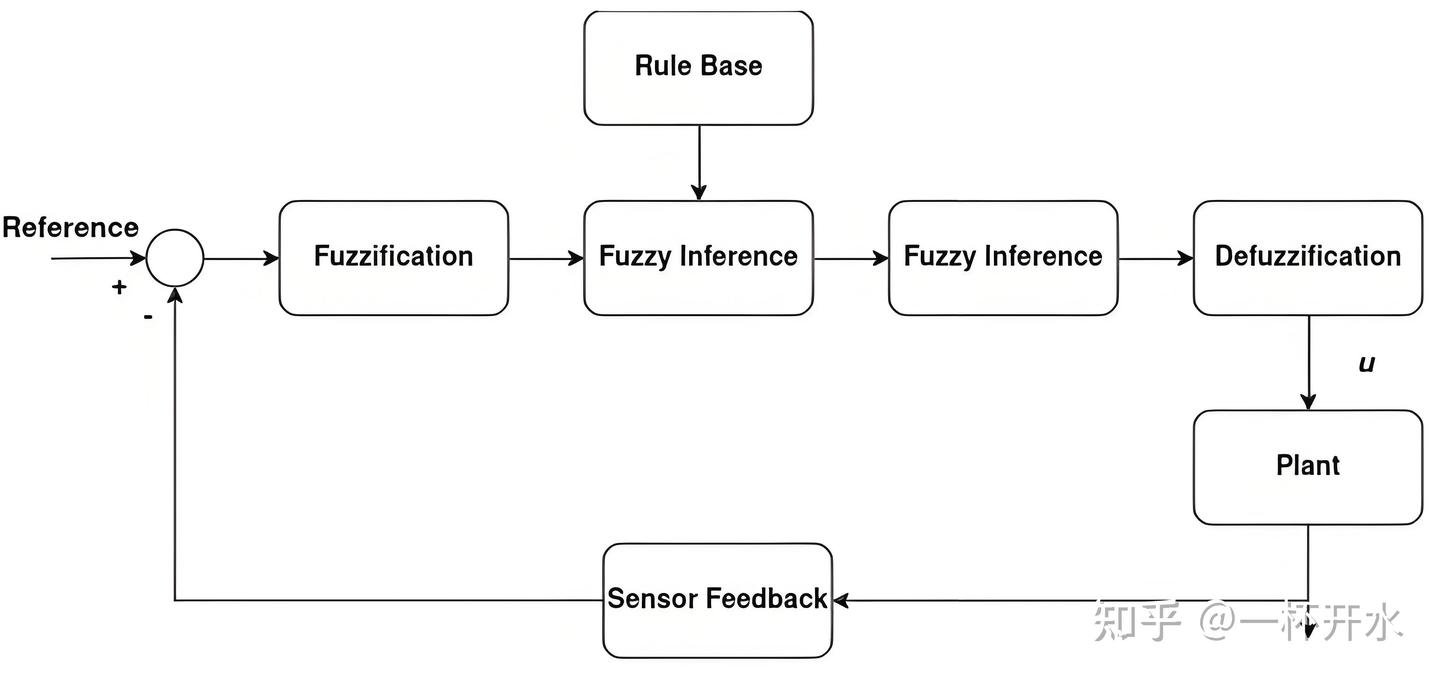

模糊逻辑控制(FLC)是一种 “智能” 控制方法,它运用模糊逻辑原理对复杂、非线性和不确定的系统进行建模与控制 [43]。与依赖精确数学模型的标准控制系统不同,模糊控制通过处理模糊和不完美的输入来模拟人类决策过程。对于那些由于知识有限或难以量化,导致传统控制方法失效的系统,模糊控制尤为有效。模糊控制将人类知识和语言规则转化为一系列模糊隶属度函数和模糊推理规则,这些构成了模糊控制器的基础。图 9 展示了一个通用模糊逻辑控制器的示意图,其中 u 为控制信号。这种方法使控制技术更具适应性和灵活性,因为系统可以基于近似输入进行推理和决策。

当系统模型不确定或不精确时,模糊逻辑控制非常有用,例如在农业机器人面临的复杂多变且难以预测的环境中。FLC 的主要优势在于它能够模拟人类决策并处理语言变量,使其无需精确的数学模型就能适应非线性系统。然而,模糊规则和隶属度函数的设计往往依赖经验,如果调整不当,可能导致性能欠佳。此外,FLC 在扩展应用到具有多个输入和输出的复杂系统时可能存在困难,这可能限制其在更复杂机械臂任务中的应用。

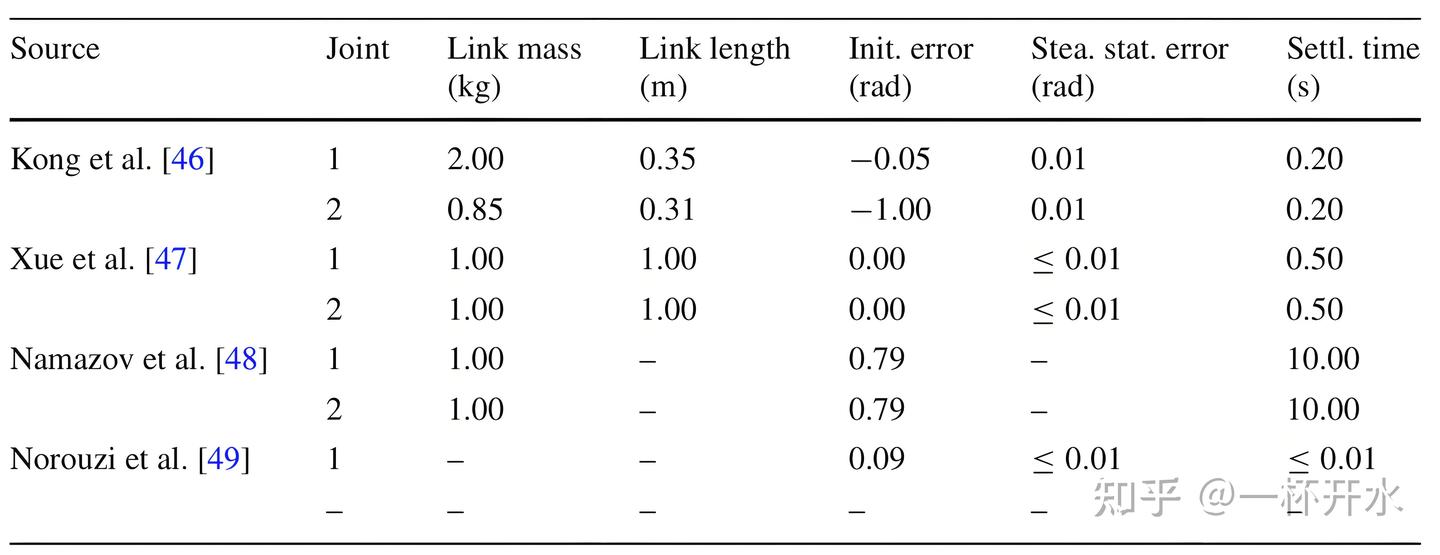

在机械臂上应用模糊逻辑控制器的历史可以追溯到 1988 年徐等人发表的一篇文章 [44]。在该文中,作者提出采用带有动态补偿的模糊控制来改善机器人机械臂的位置和力控制。模糊控制用于在环境信息不完整的情况下进行控制,并应用于一个 3 自由度机械臂。通过仿真,他们实现了快速响应且无超调。从那以后,关于在机械臂中使用模糊逻辑控制的文献不断涌现。图 10 展示了 2016 年至 2023 年期间,在第 1 节中讨论的数据库里,与在机械臂中使用模糊逻辑控制器相关的文献数量。

2015 年,纳沃罗茨卡等人 [45] 开发了一种用于非线性对象控制的 2 型模糊逻辑控制器。作者解释说,2 型 FLC 与常规 1 型 FLC 非常相似,但在隶属度函数上存在差异,它考虑了系统输入可能出现的不同类型的不确定性。在一个模拟的 2 自由度平面机械臂上,将该控制器与 1 型 FLC 和常规 PID 控制器进行了对比测试。结果表明,与其他控制器相比,他们的控制器能实现更平滑的轨迹跟踪。作者得出结论,他们的控制器因所需规则较少而独具优势,但计算复杂度较高。

2017 年,孔等人 [46] 针对具有未知动力学和输入约束的机器人机械臂,提出了一种模糊神经网络控制器。作者使用模糊逻辑控制器对 2 自由度系统的未知动力学进行近似,并通过仿真进行测试。结果显示,角度和角速度跟踪误差收敛到接近零的范围。

随后在 2018 年,薛等人 [47] 为机器人机械臂开发了一种改进的模糊逻辑反步位置跟踪控制方法。作者认为,虽然模糊逻辑控制器不依赖系统的精确数学模型,能够控制时变非线性系统,但它没有考虑稳态误差。他们还指出,诸如模糊 PID 控制等各种模糊控制器可以处理稳态误差问题,但这些控制器需要更多计算。他们提出一种改进的模糊逻辑方法,用于逼近未建模误差和外部干扰的上限。作者对一个 2 自由度机械臂跟踪轨迹的情况进行了仿真,并将改进后的模糊反步控制器与传统的模糊反步控制器进行比较。结果表明,改进后的模糊反步控制器在稳态误差方面表现更优。

同年,纳马佐夫等人 [48] 为一个模拟的 2 自由度机械臂设计了模糊逻辑控制器。作者首先为该机械臂开发了一个 PD 控制器,然后对 PD 增益进行优化,并将优化后的 PD 参数作为模糊控制器的基础。作者通过将两个关节都移动到设定点\(\frac{\pi}{4}\)弧度来测试该控制器。关节在不到 10 秒的时间内平稳到达目标位置,且无超调。他们得出结论,所提出的控制器在调整 PD 增益方面效率较高,进而降低了跟踪误差。他们提议在未来的工作中将该控制器应用于存在多种不确定性的系统。

2019 年,诺鲁齐等人 [49] 开发了一种用于机器人机械臂的 PD 型模糊迭代学习控制器(ILC)。作者认为,使用模糊 ILC 可以提高系统性能,比经典 ILC 能更快、更精确地跟踪参考轨迹。在一个模拟的 1 自由度机械臂上对该控制器进行测试,结果表明,与其他 ILC 控制器相比,该控制器收敛速度更快,超调量更小。作者得出结论,他们的模糊 ILC 比其他 ILC 控制器具有更好的跟踪性能,且所需的参数调整更少。

2020 年,保罗等人 [50] 开发了一种模糊调节的 PID 控制器,用于 2 自由度农业机械臂的振动控制。该机械臂安装有摄像头,用于植物表型分析。作者指出,机械臂产生的振动会影响摄像头拍摄的图像质量。此外,该机械臂由低成本硬件构成,作者声称此前尚未有针对此类硬件的振动控制系统。对该控制器进行仿真,并与传统 PID 控制器进行比较。仿真结果显示,虽然 PID 控制器能够衰减振动,但模糊调节的 PID 控制器对振动的衰减效果更好。

表 5 对所回顾的模糊逻辑控制器进行了比较。纳沃罗茨卡等人 [45] 的研究结果与其他作者不同,因此未被列入该表。保罗等人 [50] 的文章与孔等人 [46] 和薛等人 [47] 的文章没有共同的可比结果,所以该表中没有与这篇文章相关的数据。其他控制器的调节时间相似;然而,孔等人 [46] 的控制器存在非零初始误差,而薛等人 [47] 的控制器则没有。纳马佐夫等人 [48] 提出的控制器响应时间很慢,但运动非常平稳,相比其他控制器似乎更符合实际情况。

8.神经网络控制

神经网络控制中会使用人工神经网络(ANN),这是一种用于控制诸如机器人机械臂等动态系统的技术,旨在学习输入变量和输出响应之间的复杂关联 [51]。由于神经网络能够逼近任何非线性函数,因此它们非常适合处理复杂且往往难以知晓的系统动力学问题。这些网络可以从训练数据中学习并进行泛化,训练数据可来源于系统测量、模拟或专家知识。前面介绍的模糊逻辑控制方法基于专家知识和语言规则,这使其看起来与神经网络控制器类似。然而,二者存在很大差异,神经网络控制器是数据驱动的,通常更擅长处理复杂的非线性系统,但需要大量训练。一旦完成训练,神经网络控制器就可以生成控制指令,在考虑任何不确定性或非线性因素的同时,引导系统实现期望的行为或性能。神经网络控制的关键在于,它能够在几乎不需要先验知识或数学模型的情况下处理复杂系统,并能快速响应干扰和变化的条件。

神经网络控制适用于农业环境中的机器人机械臂,因为在这种环境下,系统动力学复杂且呈非线性,传统控制方法可能无法捕捉到所有必要细节。神经网络控制的主要优势在于其学习和逼近复杂函数的能力,这使其能够在极少人工调整的情况下处理各种任务。不过,神经网络的训练过程计算量很大且耗时,而且得到的控制器可能难以解释。此外,神经网络可能需要大量训练数据,而在条件差异很大的农业应用中,收集这些数据颇具挑战性。

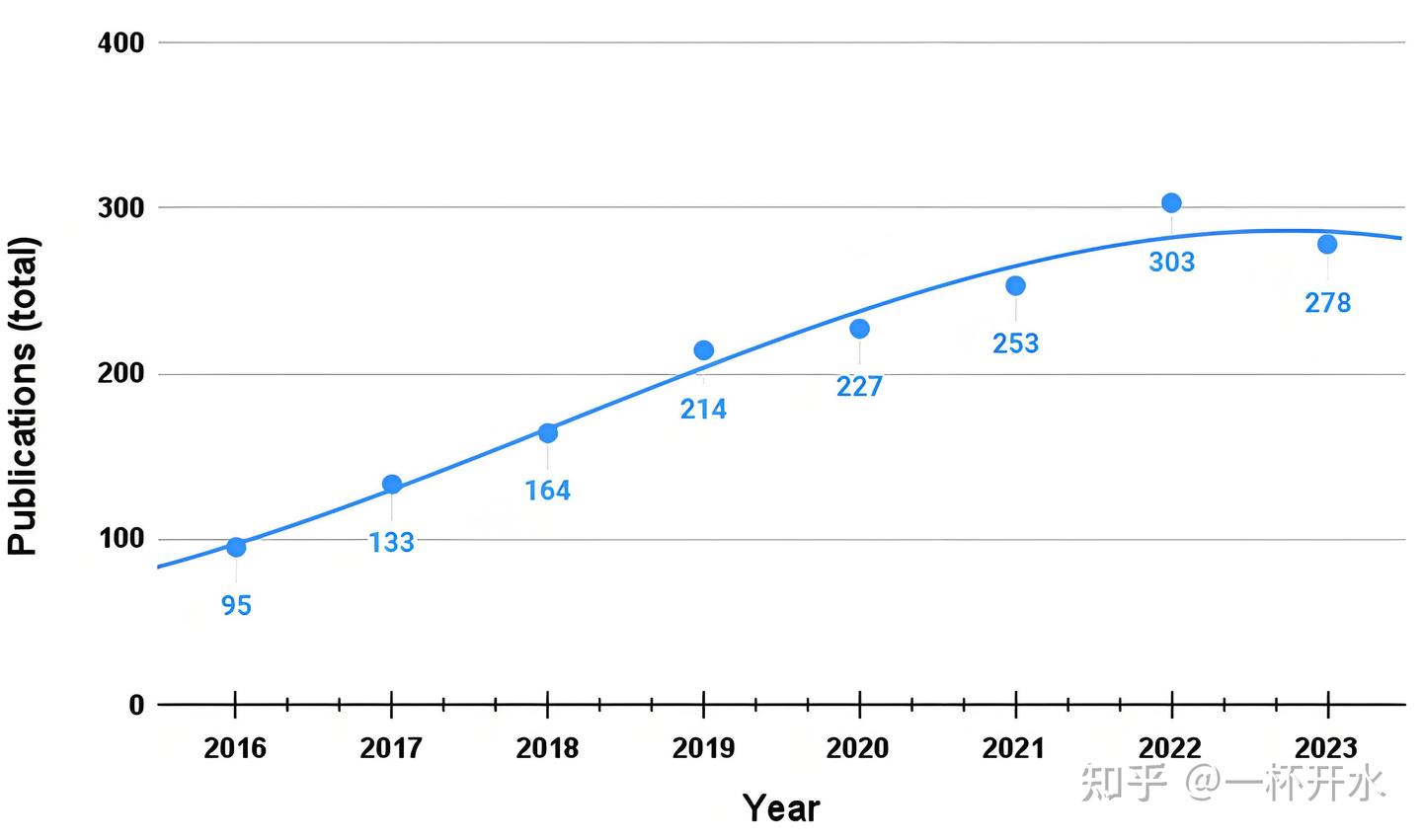

用神经网络控制机器人机械臂的历史可以追溯到 1988 年,格拉夫(Graf)和拉隆德(LaLonde)发表的文章 [52]。在这篇文章中,作者开发了一种分层神经网络控制器,该控制器在初始无监督训练阶段能够适应特定的机械臂运动学特性。神经网络训练完成后,末端执行器可以准确移动到相机检测到的目标点。自这篇文章发表以来,当前文献中又出现了许多相关研究。图 10 展示了 2016 年至 2023 年期间,在第 1 节讨论的数据库中,与在机械臂中使用神经网络控制器相关的出版物数量。

2017 年,李等人 [53] 使用神经网络控制器对冗余机械臂进行运动学控制。作者列举了几个用于控制冗余机械臂的先进冗余神经网络(RNN)实例,但指出现有方法仍存在一些不足之处,限制了 RNN 的应用,特别是定位误差的累积以及投影集是凸集这一事实,排除了许多实际的投影操作。所提出的控制器允许机械臂的末端执行器在工作空间的任何位置进行初始化,并且能够处理时不变调节和时变跟踪问题。此外,即使存在附加噪声,所提出的神经网络控制器提供的位置反馈也只会产生有限误差,且该误差不会随时间增加。首先对神经网络控制器进行了仿真以验证其有效性,结果表明它优于现有的神经网络方法。随后,在一个 6 自由度的 PUMA 560 [16] 机械臂上对该控制器进行测试,它能够成功地控制时变参考位置。作者得出结论,通过仿真可知,这种基于神经网络的控制应用能够优于其他神经网络控制方法。

2018 年,钟等人 [54] 开发了一种变参数神经控制架构,为存在锁定故障关节的冗余机器人机械臂提供容错能力。作者提议将容错技术重新定义为一个二次规划(QP)问题,这样即使出现故障,机械臂也能继续正常运行。他们提出了一种变参数冗余神经网络(VP – RNN)来解决重新表述的 QP 问题。对于容错系统,研究表明 VP – RNN 优于传统的固定参数冗余神经网络(FP – RNN)。使用一个带有故障关节的 6 自由度 Kinova Jaco2 机器人进行了仿真和实验。作者得出结论,对于解决冗余机器人机械臂的关节锁定问题,所提出的采用 VP – RNN 的容错方法比非容错方案更实用、更精确、更安全且更高效。此外,物理实验验证了所提出的用于冗余机器人运动规划和控制的容错冗余解决方法的有效性、准确性和物理可靠性。

2021 年,周等人 [55] 为机械臂开发了一种基于深度强化学习的智能控制器。作者认为,深度强化学习的进展为复杂系统带来了强大的在线适应性和自学习能力。他们提议使用深度确定性策略梯度(DDPG)将深度强化学习与机械臂控制系统相结合,以实现对机械臂末端执行器的位置控制。在一个模拟的 2 自由度机械臂上对该控制器进行训练。所展示的结果显示了神经网络在 800 个训练 episodes 中的奖励情况,但没有给出任何轨迹跟踪或定位结果。尽管如此,作者展示了他们的神经网络收敛速度很快,并声称它可以更稳定地控制机械臂。

2021 年,吕等人 [56] 为一个 4 自由度的选择性柔顺装配机器人手臂(SCARA)机械臂开发了一种神经网络控制器。作者使用神经网络控制器来克服其他控制器(如 PID 和滑模控制器)无法解决的机械臂位移或速度超调以及振动问题。该控制器采用基于强化学习的近似方法来开发机械臂的优化跟踪控制器,即近似动态规划(ADP)。对该控制器在给定参考运动轨迹下进行了仿真。结果表明,神经网络反馈控制是通过强化学习针对给定的位置和速度误差学习最优性能指标函数得到的。这有效地减少了系统响应的超调量,并能降低运行过程中的能耗。作者得出结论,这种类型的控制器具有良好的控制性能和很强的实用价值。

同年,李等人 [57] 开发了一种用于机器人机械臂运动规划的演员 – 评论家强化学习算法。作者认为强化学习适用于优化设计,并列举了过去在机器人机械臂中使用强化学习的例子。在使用 Gazebo 和机器人操作系统(ROS)的模拟 6 自由度机械臂上对该控制器进行测试。作者得出结论,环境变化后,机械臂能够稳定地遵循最优运动路径目标。尽管该控制器在模拟中表现良好,但要将其应用于实际机械臂,还需要进一步研究。

2023 年,阮等人 [58] 为配备旋转编码器和视觉传感器的机器人机械臂开发了一种深度强化学习(DRL)算法。作者认为导航处理需要实时决策能力,因此为他们的 DRL 控制器提出了 DDPG 算法。这种无模型方法如果没有在虚拟 / 模拟环境中预先训练,直接部署在实际机械臂上可能存在风险。作者首先在模拟的 6 自由度机器人机械臂上训练神经网络。之后,将训练好的神经网络部署到实际机械臂上执行 “抓取 – 放置” 任务。机械臂能够自主有效地完成所提出的任务,作者得出结论,所提出的控制器取得了令人满意的结果。

上述神经网络控制器展示出了有前景的结果;然而,不同文章的结果类型各不相同。有些文章以末端执行器的笛卡尔坐标呈现结果,但没有给出机械臂的尺寸和收敛时间。鉴于此,本文没有给出这种控制架构的对比表格。回顾的神经网络相关文章表明,机械臂控制的首选方法是强化学习,它能够使机械臂适应新环境和不确定性。不过,这种方法通常是无模型的,需要通过仿真进行预训练。如图 11 所示,神经网络控制器的受欢迎程度正在迅速上升,随着这些方法得到更多研究和改进,其可用性有望进一步提高。

9. 比较与分析

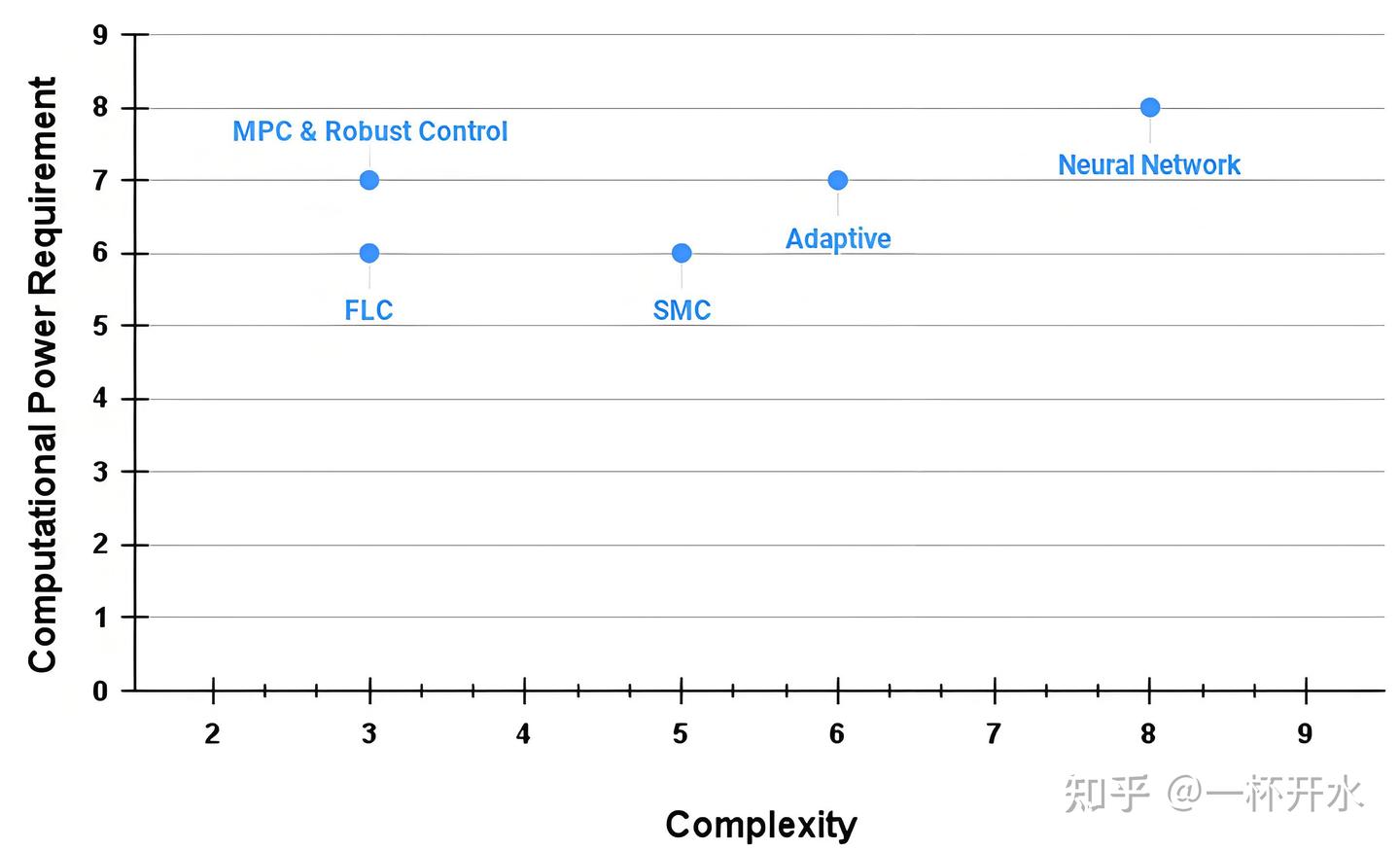

之前对所回顾的控制器在同类之间进行了比较。总体而言,这些控制器都取得了不错的成果,具有较低的稳态误差和较短的调节时间。然而,不同的控制器在实现复杂度和计算需求方面存在差异。通过分析回顾文章中作者所采用的方法和观点,绘制了一张图表(见图 12),详细展示了相对于 PID 控制器,各类控制器的复杂度和计算需求。此外,图 13 汇总了前文各图中呈现的各类控制器的发表趋势。

结合图 12 和之前的对比表格来看,考虑到运动起始时的误差,模糊逻辑控制器和滑模控制器比其他回顾的控制器收敛速度更快,效果最佳。而且,这两类控制器复杂度较低,在实现上更稳健,计算需求也更低。不过,设计合适的模糊规则可能会有一定难度,其受欢迎程度也不及其他控制器。另外,滑模控制存在抖振现象,虽然可以减轻,但有时无法完全消除,这会给执行器带来问题。

神经网络(NN)控制器比模糊逻辑控制器(FLC)更受欢迎。但这种控制器需要更强的计算能力,且复杂度更高。这意味着 NN 模型需要部署在计算机或片上系统这类设备上,而无法在微控制器上运行,这可能会因传感与驱动之间的延迟而产生问题。如果计算机 / 系统仅用于控制机械臂,这种延迟或许无关紧要;但如果系统包含多种元件,如多个机械臂或移动基座,计算机可能会不堪重负,导致控制器效率降低。此外,NN 控制器还需要离线训练,训练和优化过程耗时较长。这增加了该控制器相对于其他控制器的复杂度和能耗成本。

与 FLC 类似,模型预测控制(MPC)相较于其他控制器,受欢迎程度较低。这是因为 MPC 要实现良好的控制效果,需要精确的系统模型。而机器人机械臂往往存在不确定性和随时间变化的摩擦力,这使得 MPC 在机械臂控制方面不太受欢迎。

鲁棒控制器的受欢迎程度与 SMC 和 NN 控制器相近。顾名思义,鲁棒控制对系统不确定性具有鲁棒性。但由于其保守的设计,该控制器存在鲁棒性与性能之间的权衡问题。例如,跟踪效果可能达到最优,但速度可能较慢,从而导致系统整体性能下降。

最后,在所有回顾的控制器中,自适应控制器的受欢迎程度最高。这种控制器允许在线调整参数,这对于系统动力学不断变化的机器人机械臂很有帮助。然而,它可能会变得非常复杂,需要精确的系统动力学建模。设计和调整该控制器可能需要付出大量努力,并且在复杂或快速变化的环境中,收敛速度可能较慢。自适应控制器和滑模控制器在研究中展现出了巨大的潜力,受到广泛认可,其受关注程度一直保持稳定。已有多位学者将这类控制器与其他控制架构相结合以提升性能。比如,Jiang 等人 [59] 开发了自适应滑模控制器,Wang 等人 [60] 将自适应、滑模和神经网络架构结合用于控制机械臂,Wang 等人 [61] 还为机器人机械臂开发了自适应模糊逻辑控制器。

10. 未来研究方向

尽管在为机器人机械臂创建不同控制策略方面已取得重要进展,但仍有大量问题有待解决,尤其是针对农业应用场景。未来研究的一个重要领域是开发能够应对农业环境不确定性和可变性的控制算法。这还涉及变化且不可控的条件,比如作物生长的不确定性、地形的不确定性,以及实时调整的必要性。这使得混合控制策略成为提升农业机器人性能的有前景的研究方向。例如,将模型预测控制和模糊逻辑相结合,既能发挥基于模型方法的准确性,又能处理农业任务中常见的不确定性问题。其次,需要解决先进控制器的计算需求问题,特别是在资源受限的环境中,如偏远的农田。未来的研究方向可以是开发在保持鲁棒性和适应性的同时降低计算量的算法。朝着这些方向,未来农业机器人领域的研究需要开发更有效的控制系统,以满足该领域不断发展过程中对农业机器人提出的要求。

11. 结论

本文回顾了机器人机械臂中使用的多种控制器,重点关注其在农业领域的应用,并对每种控制器类型选取了六个实例进行研究和比较。这些控制器大多通过仿真进行测试,且常应用于仅有 2 自由度的机械臂。回顾的研究结果一致表明,这些控制器在轨迹跟踪和快速到达参考点方面表现出色,能在短时间内实现极小的稳态误差。所回顾的控制器之间的主要差异主要体现在其复杂性和计算要求上。

对这些控制器的探索为开发具有成本效益的机械臂提供了宝贵资源。这些配备高效控制器的机械臂,能够有效应对系统动力学变化带来的挑战,例如因使用低成本硬件和有限维护导致的关节磨损问题,这在农业场景中尤为重要。

评论0